サイト内の現在位置

イノベータ’s VOICE

適正在庫とは?

すぐに実践できる計算方法と維持方法を解説

UPDATE : 2021.11.12

適正在庫の考え方や適切な数量、金額は業界や企業で異なります。計算方法も複数あるため、混乱する人も少なくないでしょう。同じ社内でも部門別に適正在庫の捉え方が違うケースも珍しくありません。この記事では、適正在庫の基本的な考え方や代表的な計算方法を解説。さらに適正在庫を維持する方法、在庫管理や発注業務を効率化する適正化在庫システムをご紹介します。

INDEX

- 適正在庫とは?在庫管理で重要な理由

- 在庫管理の課題No.1は過剰在庫

- 適正在庫の計算方法

- 基本計算は「安全在庫+サイクル在庫」

- 需要数で適正在庫を計算

- 在庫回転率と在庫回転日数で適正在庫を計算

- 交叉比率で適正在庫金額を計算

- 適正在庫を維持する5つの方法

- 適正在庫の考えを全社で統一

- 発注方法を見直す

- 需要予測を行う

- 製造リードタイムを短縮する

- 運転資金から適正在庫を決める

- まとめ

適正在庫とは?在庫管理で重要な理由

適正在庫とは、欠品せず、過剰在庫にならない適正な在庫数のこと。在庫管理をするうえで適正在庫の維持が重要な理由として、「キャッシュフローの最適化」が挙げられます。在庫が少ないと商品が欠品になり、販売機会を損失し、資産を現金化する機会を逃してしまう恐れがあります。さらに、お客様にとって商品が入手できない状況が続けば、購入意欲がそがれ信頼さえも失いかねません。

一方で、在庫数が多すぎるのも問題です。保管スペースが逼迫すれば出荷に関わる作業効率が落ちます。在庫が増えた分だけ保管スペースを拡大すれば、管理費用がかかります。滞留在庫になれば、値引き商品も増加するでしょう。廃棄や返品に係る費用も必要になるかもしれません。利益を最大化し、健全な企業経営を行うために適正在庫を保つのは重要な課題といえます。

在庫管理の課題No.1は過剰在庫

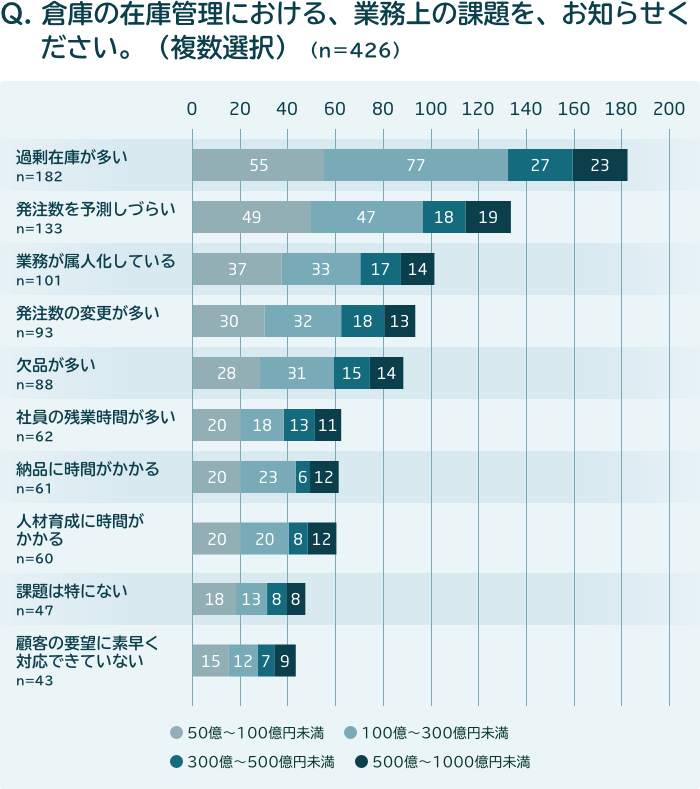

NECソリューションイノベータが2019年8月から9月にかけて年間売上高50億円~1000億円未満の製造業と卸売業に対し、在庫適正化に関する独自調査を行いました。調査の結果、倉庫の在庫管理でトップに上がった課題が「過剰在庫が多い」でした。その他には「発注数を予測しづらい」「業務が属人化している」を業務課題に挙げる企業が目立ちました。

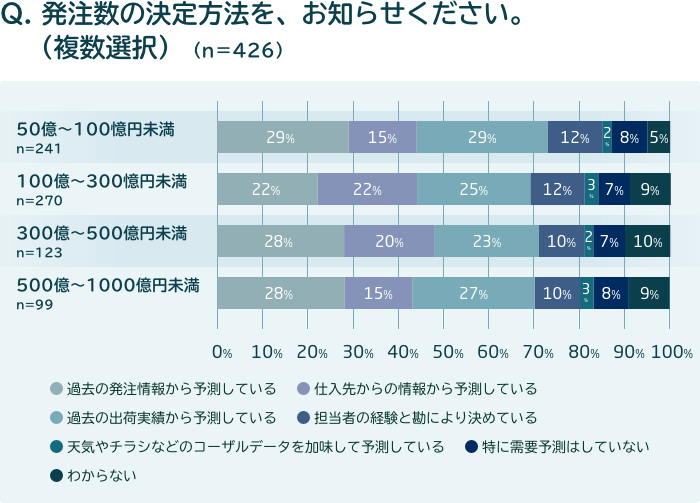

適正在庫を保つには定期的に発注し、過不足なく在庫を補充することが欠かせません。そこで、どのような方法で発注数を決定しているかアンケートをとった結果、「過去の発注情報から予測」「過去の出荷実績から予測」と答えた企業がそれぞれ約30%となり、過半数に至ることが分かりました。

2つの調査結果から、過去の発注情報や出荷実績から必要な在庫数を予測しても、在庫を抱えすぎてしまい適正在庫を保つことが難しい企業が多いことが分かります。

適正在庫の計算方法

適正在庫の計算方法は複数あります。どの方法を採用するかを決めるには、基本的な考え方や計算式を知る必要があるでしょう。ここでは4つの計算方法を解説します。

基本計算は「安全在庫+サイクル在庫」

適正在庫の計算の基本となるのが「安全在庫+サイクル在庫」です。多くの業界が、この方法で適正在庫を算出しています。安全在庫・サイクル在庫、いずれも基準値はあるものの、季節による売り上げの変動やメディアの影響など、経験則での予測が必要です。そのため難易度が高く、属人化しやすい傾向にあります。それぞれの数値の考え方を詳しく見ていきましょう。

安全在庫

安全在庫とは、欠品を防ぐために最小限保持すべき在庫のこと。通常在庫に加え、需要やリードタイムの変動、急な発注に対応するための最低限の余剰在庫です。安全在庫は以下のように計算します。

【安全在庫の計算方法】

- 「安全係数(1.65)」×「使用量の標準偏差」× √(発注リードタイム+発注間隔)

※安全係数は欠品許容率を指し、一般的に欠品許容率5%にあたる1.65を使用

※使用量の標準偏差は過去の出荷量・販売量の平均値

※発注リードタイムは発注してから納品されるまでの日数

※発注間隔は次回発注までの日数

ここで注意をしたいのが、適正在庫=安全在庫ではないということ。あくまでも安全在庫は欠品防止が目的で、余剰在庫の最小値を決めるために計算するものです。最小値を決めたところで欠品を恐れ、在庫を多く持ちすぎては適正在庫とは呼べません。適正在庫は利益の最大化が目的であるため、最小値だけでなく最大値も決定すると分けて理解しましょう。

サイクル在庫

サイクル在庫とは、発注から次の発注までの間に消費された半分の在庫量を表す言葉です。たとえば10日に一度発注するのであれば、5日目までに売れた数量がサイクル在庫といえます。

需要数で適正在庫を計算

次に需要数から適正在庫を算出する方法です。顧客の需要に応える在庫数を満たす計算のため、店舗など現場向きの計算方法といえるでしょう。

【需要数からの適正在庫の計算方法】

- 適正在庫数 = 一定期間の需要数 + 安全在庫数

1週間の需要数が50、安全在庫が20の場合、適正在庫は70となります。この計算を行うには、出荷データの蓄積が必要不可欠です。前年における同時期の需要数や過去数ヶ月のデータの平均値に基づき、ある一定期間、たとえば1週間に売れた量を「一定期間の需要数」とするからです。

ただしその他の条件により需要数は変動するため、ケースによってはクライアントに要望を聞いたり、市場の動きを観察したりする必要もあります。新商品の場合は需要数の代わりに、販売計画数を採用するとよいでしょう。

需要数から適正在庫を計算する方法は、シンプルで在庫切れの心配がないメリットがあります。しかし、売れない日が続くと過剰在庫が増えてしまうデメリットもあります。

在庫回転率と在庫回転日数で適正在庫を計算

経営的視点から適正在庫を確認する方法として、在庫回転率と在庫回転日数の算出も挙げられます。在庫回転率とは「一定期間で在庫がどのくらい入出荷するか」を見る指標です。在庫回転率は以下の方法で計算します。

【在庫回転率の計算方法】

- 在庫回転率 = 年間もしくは月間の売上原価 ÷ 平均在庫金額

※売上原価 = 期首在庫金額 + 仕入れ在庫金額 – 期末在庫金額

※平均在庫金額 =(期首在庫金額 + 期末在庫金額)÷ 2

たとえば年間の売上原価が100万円、年間の平均在庫金額が10万円だった場合、年間の在庫回転率は10となり、年間で10回在庫が入れ替わったことになります。回転率は高いほど、適正在庫が保てている状態を表し、経営効率がよいといえるでしょう。

在庫回転率の平均値は扱う商品や業界で異なります。また同じ業界でも企業規模で異なるため、明確な基準はありません。たとえば食品など消費期限が設けられている商品を取り扱う小売店・卸売店だと消費期限が在庫回転率の基準と考えるケースが一般的です。製造業などは、平均在庫金額に業界特有のコストを含めて計算する場合もあります。

次に在庫回転日数とは、「何日で在庫が回転したか」を表す数値です。数値が少ないほど在庫がお金になるまでの期間が短くなり、売上が上がります。

【在庫回転日数の計算方法】

- 在庫回転日数 = 日数 ÷ 在庫回転率

年間を基準に考え、在庫回転率が10だった場合、365日÷10=約37日となります。在庫回転率と在庫回転日数の計算は、トップダウン形式で適正在庫が明確になるメリットがある一方で、計算式が複雑で難しいのがデメリットです。

交叉比率で適正在庫金額を計算

どれだけ儲かっているかを表す交叉(こうさ)比率を基に適正在庫金額を計算する方法もあります。主に小売業で重視される計算方法です。交叉比率は数値が高いほど、利益を出すのに効率のよい商品といえます。

【交叉比率の計算方法】

- 交叉比率 = 在庫回転率 × 粗利益率

※粗利益率 = 粗利益 ÷ 売上高

在庫回転率が10で粗利益率が10%の商品がある場合、交叉比率は100。在庫回転率が5の商品でも、粗利益率が40%であれば交叉比率は200となり、後者の方が効率よく儲けることのできる商品と分かります。

この交叉比率を利用し、適正在庫金額を算出する方法は以下になります。

【適正在庫金額の計算方法】

- 在庫回転率 = 交叉比率 ÷ 粗利益率

- 適正在庫金額 = 売上目標 ÷ 在庫回転率

たとえば交叉比率が100、粗利益率が10の場合、目標の在庫回転率は10。1000万円の売上目標から在庫回転率10を割ると、適正在庫金額は100万円となります。

適正在庫を維持する5つの方法

適正在庫の計算式を知っているだけでは、大量にあるアイテム数の適正在庫を維持するのは難しいでしょう。ここでは適正在庫を知ったうえで、それを維持していく方法を5つ解説します。

適正在庫の考えを全社で統一

各部門で適正在庫に対する考え方が異なるのが、適正在庫を維持できないそもそもの原因として挙げられます。調達部門は「コストカットのため大ロットで注文し、原材料を安く仕入れたい。一度の発注はトラック1車分にし、運送費も削減したい」と思い、販売部門は「急な顧客からの要望にも対応できるよう、常に十分な余剰在庫を持ちたい」と考えるかもしれません。

そうした不一致を放置せず、企業最適の視点で適正在庫のあり方を決めることが先決です。部門ごとの考えを共有し、全社横断で適正在庫を維持する必要があります。

発注方法を見直す

在庫補充をする際の発注方法を見直すのも、適正在庫を維持する有効な手段です。発注方法は「定期発注方式と」と「定量発注方式」の2種類あります。

定期発注方式とは「毎週火曜日」「毎月1日」というように、一定のサイクルで発注する方法です。発注時期が在庫量に影響されないメリットがある分、発注量を都度予測する必要があるため手間はかかります。しかし、市場のニーズに柔軟に対応でき、欠品が防げるので、季節ごとに需要が大きく変動する商品に向く発注方法です。

定量発注方式は、事前に決めておいた在庫数が下回ったタイミング(発注点)で、一定の数量だけ発注する方法。発注量が決まっているので、在庫補充の手間がかからず、在庫管理や発注業務の人件費を削減できるでしょう。安価な商品、需要や供給量の変化が少ない商品に向く発注方式といわれています。

一概にどちらの発注方式がよいといえません。自社の商品、販売方法、人員、コストなどを考慮したうえで見直しましょう。

需要予測を行う

需要予測も適正在庫保持に必要な手段の1つです。適切な需要予測を行うには、平常時の適正在庫を把握するだけでなく、月ごとの過去の販売実績、顧客の動向、最新のトレンドを分析・調整する必要があります。ベテランの経験と勘に依存した需要予測で在庫数を決める会社も多く存在するものの、昨今の情勢から明らかなように、市場は刻々と変化します。需要予測に100%の精度を求めるのは困難といえるでしょう。

精度の高い需要予測の重要性や、業務属人化の防止を考慮するとシステムを導入するのも1つの手段といえます。需要予測が外れた場合を想定し、すぐに在庫を調整できる仕組みを構築することも、過剰在庫や欠品リスクの回避には欠かせない取り組みです。

製造リードタイムを短縮する

製造業においては製造リードタイムの短縮も適正在庫の保持に重要です。リードタイムが長ければ長い分、欠品が起きると顧客を待たせてしまいます。販売機会を逃すリスクを減らしたいために、多くの在庫を抱える悪循環も起こりかねません。製造の各工程にかかる時間や不良品発生率を可視化することで、最良の方法を仮定・検証し、製造リードタイムの最適化を図りましょう。

もちろん、リードタイム全体が短くなれば効果的ですが、調達や物流のリードタイムは他社が絡み、調整が困難なケースがあります。まずは自社でコントロールできる製造リードタイムの短縮方法を考えるべきでしょう。

運転資金から適正在庫を決める

運転資金とキャッシュコンバージョンサイクルを指標に、適正在庫を保持する方法もあります。在庫金額の計算と同様、資金繰りの目標を決定し、在庫回転日数を計算する方法です。一般的な事業の流れとして、まず仕入れで材料や製品の購入料金を支払い、商品製造の工程や在庫として保管される期間を経て、取引先や消費者に購入されることで現金を回収できます。

ここでいう運転資金とは、仕入れから売上金の回収までに必要な「つなぎ資金」を指します。運転資金が少ないほど、資金調達の必要がないため資金繰りが楽になります。キャッシュコンバージョンサイクルは、この資金繰りが必要な期間を表します。欧米企業で主流の経営指標であり、キャッシュフロー経営を重視する際には欠かせません。運転資金とキャッシュコンバージョンサイクルを最適化させるために、在庫回転日数がどれほどの期間であれば適切なのか調整するとよいでしょう。

まとめ

在庫は多すぎると保管スペースを逼迫し、無駄なコストが発生することとなります。逆に少なすぎても欠品となり、販売機会の損失となるかもしれません。過剰在庫と欠品リスクを防ぐためにも、適正在庫の考え方や計算方法を知っておくとよいでしょう。