サイト内の現在位置

コラム

HACCP(ハサップ)とは?

義務化の対応や7原則を解説

UPDATE : 2022.05.27

HACCPとは、Hazard Analysis Critical Control Pointの頭文字をとった言葉で、食品の安全を確保するための衛生管理手法を示します。2021年6月からは、原則としてすべての食品関連事業者に、HACCPに沿った衛生管理が義務化されました。本記事では、HACCPの意味や認証、法制化の内容、具体的な導入手順をわかりやすく解説します。

INDEX

- HACCPとは

- HAとCCPによる衛生管理

- 従来の検査・管理方法との違い

- HACCP管理のメリット

- 2020年6月からのHACCP義務化

- 食品衛生法の改正

- HACCPの認証とは

- HACCPをめぐる海外の状況

- HACCPの手順

- 7原則12手順とは

- HACCPの前提条件とは

- HACCPの弱点とITの可能性

- 食品防御(フードディフェンス)

- HACCP管理の標準化と効率化

- IoTとOPRP

- まとめ

HACCPとは

HACCP(ハサップ)とは、Hazard(危害)Analysis(分析)Critical(重要)Control(管理・制御)Point(点)の頭文字をとった言葉で、食品の安全を確保するための衛生管理手法を示します。安全を阻害する要因を特定し、原材料の入荷から製造・出荷へと続く各工程の中で、危害の防止につながるポイントを継続的に管理して、食品の安全を確保する方法です。

HACCPが初めて発表されたのは1971年。NASAが人類初の月面探査「アポロ計画」を進めるにあたり、宇宙飛行士たちの「食の安全」に万全を期すため開発・採用されたことが知られています。その後、国連のFAO(国連食糧農業機関)とWHO(世界保健機関)により設立されたコーデックス委員会から、食品衛生の一般原則として発表され、国際的に普及しました。

HAとCCPによる衛生管理

HACCPは、HA(Hazard Analysis)とCCP(Critical Control Point)で構成される衛生管理手法です。

HA(Hazard Analysis)は、危害要因分析と訳されます。危害要因とは、食中毒を引き起こす微生物や細菌などの生物的要因、食品添加物や残留農薬などの化学的要因、金属片や毛髪といった物理的要因に分類されます。危害要因分析では、危害要因が消費者に与える影響度や発生頻度といった観点で分析し、危害要因を排除・低減する管理方法を明らかにします。

CCP(Critical Control Point)は、重要管理点と訳されます。CCPは、特定の危害要因を排除するための最も重要な工程であり、特定の危害要因を低減・除去できる最後の工程です。科学的根拠に基づく管理基準・許容限界(CL:Critical Limit)を定めたうえで、CCPを継続的に管理(記録・監視)し、製品の安全性を確保します。例えば、CLを125℃以上に設定した超高温加熱殺菌工程などがあります。

HACCPは、原材料の入荷から最終製品の出荷までの製造工程におけるリスクを管理する手法で、ソフト面での衛生対策です。食品の安全を守るためには、作業場所の衛生環境やハード面の取り組みも徹底することが求められます。

従来の検査・管理方法との違い

従来の食品衛生管理では、最終製品の「抜き取り検査」が主流でした。抜き取り検査とは、最終製品から定期的にサンプルを抜き取って検査を行い、基準を満たしていれば当該ロットの製品を合格と判断する方法です。最終製品による抜き取り検査は、すべての製品を検査しているわけではないため、下記の留意点がありました。

- すべての製品の品質を保証するものではない(不良製品を見逃す可能性がある)

- 問題発生時は当該ロットの製品をすべて廃棄しなければならない

- 問題の原因が特定しにくいため改善措置に時間を要する

HACCPは、食品事故を防ぐために製造工程全体から危害要因を分析し、重要管理点を連続的・継続的に管理します。監視する中で異常が発生すれば即座に対応を行うため、迅速な原因究明や初動対応につながりやすい点が特徴です。最終製品の抜き取り検査に比べて、より効果的かつ迅速に、食品事故や不良製品の流通を防ぐ管理手法なのです。

HACCP管理のメリット

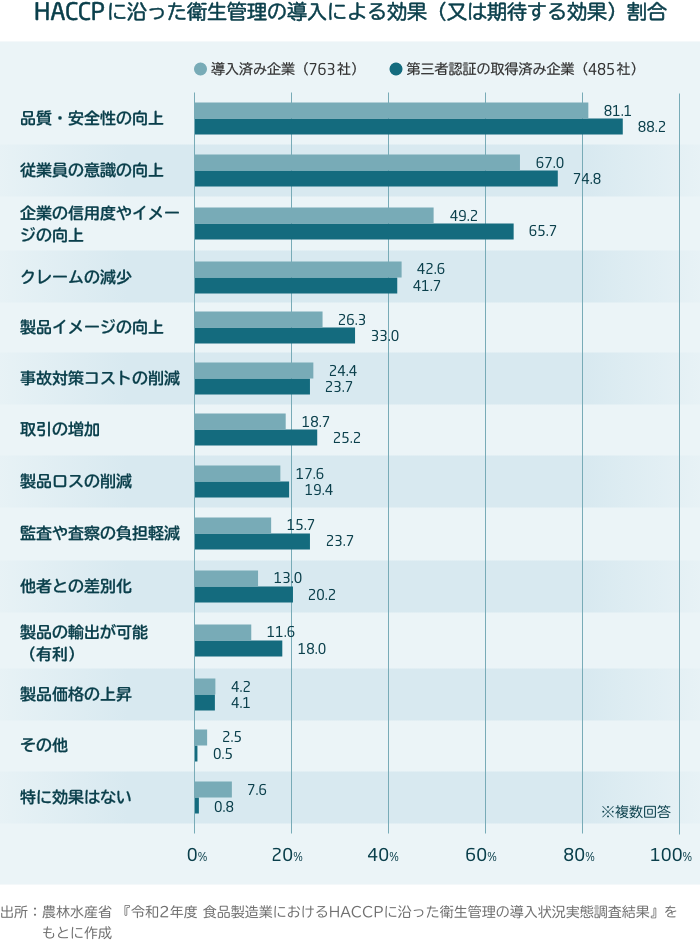

HACCP管理の目的は食品の安全性を獲得することにありますが、享受できる副次的メリットが存在します。農林水産省の『令和2年度 食品製造業におけるHACCPに沿った衛生管理の導入状況実態調査結果』では、「品質・安全性の向上」のほか、「従業員の意識の向上」「企業の信用度やイメージの向上」「クレームの減少」「製品イメージの向上」「事故対策コストの削減」「取引の増加」「製品ロスの削減」などが導入による効果、もしくは期待する効果として挙がっています。

HACCPは、科学的根拠に基づいた定量的・継続的な衛生管理であるため、製造工程の可視化に貢献します。また、従業員は日々厳格に衛生管理に取り組む必要があるため、意識の向上や業務改善が期待できます。国際規格に則ったHACCP管理が実現できれば、信頼獲得による製品の競争力向上や、海外への販路拡大も見込めるでしょう。

2020年6月からのHACCP義務化

日本では、食品衛生法の改正により2020年6月からHACCPの義務化が始まりましたが(2020年から1年間は猶予期間。2021年6月より原則としてすべての食品事業者に適用)、HACCPを推進するための国家的な取り組みはかねてより存在しました。

始まりは、1990年に微生物汚染防止対策を目的に定められた「食鳥処理場におけるHACCP方式による衛生管理指針」です。その後、通称マル総と呼ばれるHACCP認証制度の「総合衛生管理製造過程承認制度」(1995年に規定され、2020年に廃止)や通称HACCP支援法と呼ばれる「食品の製造過程の管理の高度化に関する臨時措置法」(時限法として1998年に施行)でHACCP普及への取り組みが進められてきました。

しかしながら、特に中小規模の事業者への普及が停滞していたため、原則としてすべての食品事業者を対象としたHACCPの義務化は、大きな契機となりました。

食品衛生法の改正

HACCPによる衛生管理の制度化に関して、厚生労働省は下記のような目的を言及しています。

- HACCPの取り組みを中小企業まで幅広く広めること

- 高齢化に伴う食中毒リスクに向けて、食中毒や異物混入などの発生低減を図ること

- 海外諸国にならった国際標準のHACCPの浸透により、食品の安全性を向上させること

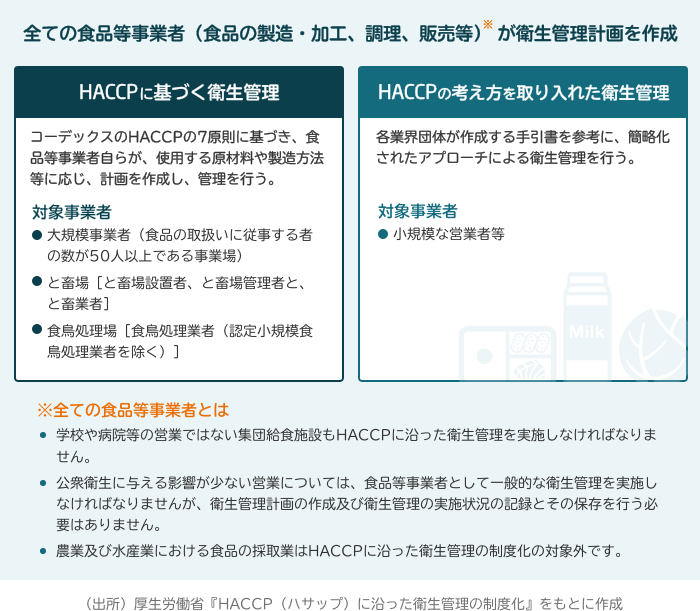

下記の図にあるように、HACCPに沿った衛生管理が義務化されている対象は、一部の例外を除いて「全ての食品等事業者(食品の製造・加工、調理、販売等)」です。

また、事業者の規模感や事業内容により、求められる管理基準のレベルに違いが生じます。大規模事業者・と畜場・食鳥処理場は「HACCPに基づく衛生管理」(旧:基準A)が必須な一方で、下記にある小規模な営業者には「HACCPの考え方を取り入れた衛生管理」(旧:基準B)が求められます。

小規模な営業者等

- 食品を製造し、又は加工する営業者であって、食品を製造し、又は加工する施設に併設され、又は隣接した店舗においてその施設で製造し、又は加工した食品の全部又は大部分を小売販売するもの(例:菓子の製造販売、豆腐の製造販売、食肉の販売、魚介類の販売等)

- 飲食店営業又は喫茶店営業を行う者その他の食品を調理する営業者(そうざい製造業、パン製造業(消費期限が概ね5日程度のもの)、学校・病院等の営業以外の集団給食施設、調理機能を有する自動販売機を含む)

- 容器包装に入れられ、又は容器包装で包まれた食品のみを貯蔵し、運搬し、又は販売する営業者

- 食品を分割して容器包装に入れ、又は容器包装で包み小売販売する営業者(例:八百屋、米屋、コーヒーの量り売り等)

- 食品を製造し、加工し、貯蔵し、販売し、又は処理する営業を行う者のうち、食品等の取扱いに従事する者の数が50人未満である事業場(事務職員等の食品の取扱いに直接従事しない者はカウントしない)

(出所)厚生労働省『HACCP(ハサップ)に沿った衛生管理の制度化』

「HACCPに基づく衛生管理」は、一般衛生管理に加えて、コーデックス委員会で定められたHACCPの7原則12手順(詳細は後述)による衛生管理が求められます。

「HACCPの考え方を取り入れた衛生管理」とは、各業界団体が制作した手引書を参考に、HACCPの考え方が簡略化された衛生管理を実施することです。例えば小規模な一般飲食店向けの手引書では、①衛生管理計画(一般衛生管理と重要管理)の作成、②計画に基づく管理の実行、③確認・記録のプロセスが提示されています。なお「HACCPの考え方を取り入れた衛生管理」の対象事業者であっても、より厳格な「HACCPに基づく衛生管理」を導入することは可能です。

HACCPの制度化に伴う罰則の適用に関して、従来から変更はありません。HACCPの要件を含め衛生管理に不備がある場合は、口頭や書面での改善指導、営業停止を含む行政指導、懲役・罰金が科される可能性があります。理解すべきは、衛生管理の不備による社会的信頼の失墜やブランドイメージ低下のリスクでしょう。社会から「コンプライアンスを守れない企業」と認識されることのないように、適切な運用を徹底することが肝要です。

HACCPの認証とは

HACCPの導入は制度化されましたが、認証の取得義務はありません。

ただし、HACCPを“適切に”導入していると証明し外部に認知させるために、第三者機関によるHACCPの認証を受けることは有用です。認証機関は「地方自治体(地域団体)」「業界団体」「民間機関」の3つに分類されます。

●地方自治体(地域団体)によるHACCP認証

地方自治体が主体となって進めた認証制度で、「地域HACCP」とも呼ばれます。現在はHACCPの制度化に伴い、新規認定の受付終了や制度の廃止を決定した自治体も増えました。

【広島県食品自主衛生管理認証制度など】

●業界団体によるHACCP認証

業界団体によるHACCP認証は、取り扱い製品に特化しており適用範囲がその業界・業種に限られている点が特徴です。冷凍食品や水産加工品など、さまざまな業界団体がHACCPの認証制度を設けています。

【日本惣菜協会、日本弁当サービス協会など】

●民間機関によるHACCP認証

民間機関によるHACCP認証は、マネジメントシステムの一部としてHACCPが組み込まれている点が特徴です。国際的な規格など、さまざま機関による認証が存在します。

【JFS-A/B/C(食品安全マネジメント協会)、FSSC22000(FSSC:食品安全認証財団)、ISO22000(ISO:国際標準化機構)、SQF1000/2000(SQFインスティテュート)など】

食品衛生法の改正に伴い廃止された総合衛生管理製造過程承認制度(マル総)は、承認取得が目的化していた可能性も指摘されています。HACCP認証の取得をゴールとせず、衛生管理を形骸化させないことが重要です。

HACCPをめぐる海外の状況

海外では1990年代から順次、HACCPによる衛生管理を義務化する動きがありました。日本では承認制度であるマル総やHACCP支援法などの取り組みはありましたが、HACCP義務化に関しては諸外国より遅れています。

スワイプすると表が横にスクロールします。

| アメリカ | 1997年より、一部の食品(水産食品、食肉・食鳥肉および加工品、果実・野菜飲料)に関して、順次HACCPによる衛生管理を義務付け。2011年、食品安全強化法が成立し、アメリカ国内で消費される食品の製造・加工・包装・保管を行う全ての施設において、HACCPの考え方を取り入れた措置の計画・実行が義務付け。 |

|---|---|

| EU | 原則として一次生産品を除くすべての生産、加工、流通事業者についてHACCPの概念を取り入れた衛生管理を義務付ける規則が2004年に公布され、2006年に施行。(ただし、小規模な事業者には弾力的な運用が認められている) |

| カナダ | 1992年より、水産食品、食肉、食肉製品について、順次HACCPによる衛生管理を義務付け。 |

| オーストラリア | 1992年より、輸出向け乳および乳製品、水産食品、食肉および食肉製品について、順次HACCPによる衛生管理を義務付け。 |

| 韓国 | 2012年より、魚肉加工品(蒲鉾類)、冷凍水産食品、冷凍食品(ピザ類、饅頭類、麺類)、氷菓子類、非加熱飲料、レトルト食品、キムチ類(白菜キムチ)について、順次HACCPによる衛生管理を義務付け。 |

| 台湾 | 2003年より水産食品、食肉製品、乳加工品について、順次HACCPによる衛生管理を義務付け。 |

日本において食品の安全性を向上させるためには、輸入食品の安全性確保も欠かせません。ただしWTO協定のSPS協定では、「輸入品に対して、科学的な根拠なく自国の規制より厳しい規制を適用してはならない」ことが明記されています。そのため、輸入食品の安全確保にHACCPによる衛生管理を適用するためには、日本国内でも同様にHACCPによる衛生管理の徹底が求められます。

なお食品を輸出する際には、輸出先で求められる管理基準を満たす必要があります。グローバルな視点で、食品の安全性と競争力を獲得するためには、HACCPによる衛生管理を国際水準に高めることが必要です。

HACCPを導入した高水準な衛生管理の推進は、国際的な社会問題の解決にも寄与します。HACCPによる食品の安全性向上やその他の副次的な効果は、SDGsの 17の目標の内、下記への貢献が期待されています。

- ②飢餓をゼロに

- ③すべての人に健康と福祉を

- ⑧働きがいも経済成長も

- ⑫つくる責任つかう責任

- ⑰パートナーシップで目標を達成しよう

HACCPの手順

ここでは、HACCPの衛生管理を適切に運用するための具体的な手順を紹介します。

7原則12手順とは

コーデックス委員会はHACCP導入までの手順を7原則12手順として体系的にまとめています。手順①〜⑤は原則1〜7を遂行するための準備段階としての位置付けです。

―手順①:HACCPチームの編成

製品に関する一連の情報を収集するため、関連各部門や社外の専門家から業務に精通した人材を選定します。

―手順②:製品説明書の作成

製品の特性がわかる説明書を作成します。名称・原材料・添加物・成分規格・消費期限・保存方法などを記載し、情報を整理します。

―手順③:製品の用途、対象者の確認

製品の用途と消費対象者を確認します。例えば「加熱し、乳幼児が食べる」「生食用で一般消費者が食べる」などです。

―手順④:製造工程図(フローダイアグラム)の作成

原材料の受入から出荷(あるいは食事提供)までの全工程の流れを製造工程ごとに書き出します。加工に伴う温度や時間などの詳細も記載します。

―手順⑤:製造工程図(フローダイアグラム)の現場確認

手順④で作成した工程図を実際に現場で照らし合わせ、必要があれば修正します。

―手順⑥【原則1】:HA(危害要因分析)の実施

製造工程ごとに危害要因を抽出、管理手段を決定します。

―手順⑦【原則2】:CCP(重要管理点)の決定

製造工程の中でも、危害要因の低減・除去のために特に重要な工程を選定します。例えば、金属検出・加熱殺菌工程などです。

―手順⑧【原則3】:CL(管理基準・許容限界)の設定

手順⑦で決めた工程の管理基準を決めます。温度・時間・速度・pHなどのほか、外観(色・形)も判断指標です。科学的根拠に基づいて設定します。

―手順⑨【原則4】:モニタリング方法の設定

手順⑧で決めた管理基準通りに工程が行われているか、機器測定や目視確認などの監視方法を確立します。

―手順⑩【原則5】:改善措置方法の設定

モニタリングの結果、管理基準を満たしていない場合の対応方法を設定します。対象製品および影響を受けた可能性のある製品の特定と対処の方法、原因究明と是正措置、管理責任者への報告、改善措置の記録方法を定めます。

―手順⑪【原則6】:検証方法の設定

設定したHACCPの手順通りに運用されているか、定めた手順が有効に機能しているかを検証する方法を策定します。誰が、どの程度の頻度で、どのように検証を実施するかの観点が必須です。

―手順⑫【原則7】:記録・保存方法の設定

HACCPを実施した証明として管理状況を記録・保存します。問題が起こった際には、状況把握と原因究明に役立ちます。

HACCPは食品の安全性を守るための極めて重大な衛生管理手法です。人命をも左右し得る食品事故への理解と衛生管理の目的を含め、管理手法の教育を徹底することが必要です。

HACCPの前提条件とは

HACCPは“製造工程における”衛生管理手法です。有効に機能させるためには、製造工程の前提となる製造環境における衛生管理の取り組みが必須です。前提となる製造環境の衛生管理は、食品衛生法では「一般衛生管理」、コーデックス委員会のガイドラインでは「GHP(適正衛生規範)」、ISOやFSSCでは「PRP(Prerequisite Programs(PP):前提条件プログラム)」という言葉で表されています。さまざまな言葉が存在しますが、いずれもHACCPの前提や土台としての位置付けです。

下記は、一般衛生管理で基準としている管理項目です。

一般的な衛生管理に関する基準

- ①食品衛生責任者等の選任 / ②施設の衛生管理 / ③設備等の衛生管理

④使用水等の管理 / ⑤ねずみ及び昆虫対策 / ⑥廃棄物及び排水の取扱

⑦食品又は添加物を取り扱う者の衛生管理 / ⑧検食の実施 / ⑨情報の提供

⑩回収・廃棄 / ⑪運搬 / ⑫販売 / ⑬教育訓練 / ⑭その他(記録の作成・保存など)

(出所)厚生労働省『HACCP(ハサップ)に沿った衛生管理の制度化』

具体的には、機械設備のレイアウトや洗浄消毒、施設の清掃、人や資材の動線管理、従業員の衛生教育などの設定が該当します。

一般衛生管理やPRPで示される管理項目を適切に運用するために、具体的な作業手順をわかりやすく文書化することが必要です。作業手順を文書化した手順書はSOP(Standard Operating Procedures:標準作業手順書)と言われ、特に衛生消毒作業を詳細に文書化した手順書は、SSOP(Sanitation Standard Operating Procedures:衛生標準作業手順書)と言われます。

危害要因を排除・低減させるHACCPを効果的に機能させるためにも、さまざまな危害要因を持ち込ませない日常的な衛生管理の徹底が必須。HACCP導入の前提となる製造環境を整備するため、運用手順をわかりやすく文書化し、組織全体での標準化を促すことが肝要です。

HACCPの弱点とITの可能性

衛生管理を適切に機能させるためには、HACCPの特徴を理解することが求められます。ここでは、HACCPの注意点と対策としてのITの可能性を紹介します。

食品防御(フードディフェンス)

HACCPは、性善説に基づく食品安全への取り組みです。そのため、食品衛生を脅かす悪意ある行動や意図的・人為的な食品事故などへの対策が必要です。

そこで重要になるのが食品防御(フードディフェンス)。食品防御とは、意図的な異物の混入などにより食品の安全性を妨げる行為を、未然に防止する取り組みです。例えば食品防御を実現するための手法の一つに、TACCP(Threat Analysis Critical Control Point:脅威評価重要管理点)があります。TACCPは、製造工程において脅威となり得る人物(グループ)・場所・行為を洗い出して対応策を講じ、食品防御を図ります。

食品防御の具体的な施策例としては、生体認証を用いた入退室管理やカメラを活用した監視・検知があります。人や場所の監視にIT機器を用いることで、リアルタイムに機能するセキュリティ体制が構築できます。

HACCP管理の標準化と効率化

HACCPを適切に機能させるためには、工程に関わる従業員全員が標準的に運用できる状態が求められます。そのため、従業員の教育と運用方法の効率化を促すことが必須です。人は常に正しいことを守れるほど強くはないという性弱説の視点に立って、ヒューマンエラーへの対策を講じることが大切です。

例えば、eラーニングによるHACCP研修は、教育の精度を標準化しながら効率化でき、教育する側の負担をも軽減できます。そのほか、タブレット導入による記録業務の効率化と記入漏れ対策、入力・収集データのシステム連携による工場の「見える化」促進も有用です。また、目視に頼らない異物混入対策や衛生管理として、AIによる画像認識技術の導入も進んでいます。

HACCPの利点の一つである問題発生時の早急な原因究明は、トレーサビリティを確保することで実現します。情報を適切に保存し、効率的にトレーサビリティを機能させるためにも、ITシステムで情報を管理することも検討すべきでしょう。

IoTとOPRP

HACCPの注意点として、策定時に考慮していない新興の細菌やウイルス、アレルギーへの対応が後手に回ってしまう可能性が挙げられます。新興のウイルスなど想定外の危害要因に対して、効果的なCCPの確立が難しいことが原因です。そのため、HACCPの前提となる一般衛生管理やPRPの段階で、危害要因を製造工程に“持ち込ませない”衛生的な作業環境を整備することが肝心です。

衛生環境の整備で注目されているのがOPRP(Operation Prerequisite Program)です。OPRPとは、適切な管理ができていないと特に重大な危害につながる恐れのある製品や作業環境の管理点を指します。作業・製造環境から危害要因を排除・低減していくために、有効な管理点です。PRPでは必須ではない科学的根拠に基づいたリアルタイムかつ継続的なモニタリングを行う点が特徴で、現場で即座に確認できることが求められます。例えば、作業機械の細菌汚染を確認するATPふき取り検査や冷蔵庫の温度管理などが知られています。

省人化しながら効率的にOPRPを機能させるためには、IoT機器を駆使してデータ連携のシステムを構築することが有効です。モニタリングやデータの記録・保存を高精度かつ効率的に実装する手段を実現すれば、現場の作業負荷軽減やヒューマンエラー対策にもつながるでしょう。

まとめ

HACCPは食品の安全性を守るために効果的な衛生管理手法です。食品の安全性向上以外にも、企業イメージの向上や取引の増加などの副次的なメリットも期待できます。特に海外への販路拡大を狙っている企業は、HACCP管理体制を国際水準まで高めることが求められるでしょう。ただし、認証目的で衛生管理を進めることには留意すべきです。手段が目的化し、肝心の衛生管理が形骸化しないように、組織全体で衛生管理の目的と手順を標準化することが肝要です。ITを活用して、標準的かつ効率的なHACCP運用を目指してみてはいかがでしょうか。