サイト内の現在位置

コラム

製造業のテレワークを阻む課題とは

最新ICTを活用した先進事例3選

UPDATE : 2021.08.27

感染症や自然災害発生時の事業継続にテレワークは有効ではあるものの、製造業では在宅勤務への移行が難しい業務を多く抱えています。しかし、ICTを活用すれば、製造業特有の業務でもテレワークの導入は不可能ではありません。ここでは製造業の設計部門と工場にフォーカスして、テレワーク導入の課題や先進事例を解説します。

INDEX

- 職種別に不公平が生じやすい製造業のテレワーク

- 設計職のテレワーク環境を整えるのが困難な理由

- 設計書や図面など取り扱う情報の秘匿性が高い

- 設計業務に最適なIT環境の用意が難しい

- 設計部門のテレワークの課題を解決するICTツール

- 大容量データの共有をスムーズにするクラウドストレージ

- 在宅での設計が可能となるCAD VDI

- 工場でもICTの活用で限定的なテレワークは可能

- IoTの活用で在宅から稼働状況の見える化を実現

- ARを使った在宅からの業務指示

- 顔認証による工場入退管理の省人化

- コロナで本格化した製造業のテレワーク先進事例3選

- VDI導入で在宅でも3D CADの設計が可能に(トヨタ自動車)

- IoT溶接機で職人のテレワークを実現(クリエイティブワークス)

- Web会議で管理職のテレワークを実現(旭鉄工)

- まとめ

職種別に不公平が生じやすい製造業のテレワーク

製造業では、以下のようにテレワークができる職種とできない職種が明確に分かれる課題があります。

- テレワーク可能な職種:事務職、営業職

- テレワークが難しい職種:設計・開発職、工場の技能職

通勤の負担に加え新型コロナウイルスの感染リスクがあるため、テレワークが難しい職種は不公平だと感じる人も少なくありません。

コロナ禍以前から、製造業でも大企業を中心にテレワークを制度化する動きがありました。日産自動車は、2014年1月から製造部門を除く全従業員に月40時間までのテレワークを推進し、2016年には国の「テレワーク先駆者百選」に認定されています。

カルビーも2014年から週2回、勤務場所を自宅のみとする限定的な在宅勤務制度を開始しました。同社では、2017年には回数と勤務場所などの上限を撤廃した「モバイルワーク制度」を導入。2020年7月に「Calbee New Workstyle」を開始したことで、オフィス勤務の従業員を原則テレワーク化して話題になりました。

新型コロナウイルスの感染リスクが明らかになった今、ホンダやダイハツなど国内の自動車メーカー各社は業務のテレワーク転換を進めています。しかし、製造業の業務をすべてテレワークに移行するのは容易ではありません。

設計職のテレワーク環境を整えるのが困難な理由

製造業の設計職において、テレワーク環境を整備するのが困難な理由は主に2つあります。理由の1つは設計業務における電子化の遅れです。国内では製造業の半数以上が紙の図面を使って外部の協力会社に設計指示を出しており、テレワークを導入する以前に電子化が進んでいない課題があります。

もう1つの理由は、設計職で扱う技術情報はテレワークに適していないからです。電子化が進んでいても、事務職や営業職のようにWeb会議やチャットを導入するだけでは、設計職でテレワークを実現するのは難しいといえます。ここからは、設計情報がテレワークに不向きな理由を確認していきましょう。

設計書や図面など取り扱う情報の秘匿性が高い

設計業務では設計書や仕様、図面など秘匿性の高い技術情報を取り扱うことが多く、容易にテレワークに移行できない課題があります。製造業の技術情報は自社の知的財産であり、企業価値の底上げに直結するといっても過言ではありません。そのため、多くの企業が設計情報の社外への持ち出しを禁止するセキュリティポリシーを設けています。

在宅勤務で製品の設計情報や顧客情報が漏えいすれば、社会的信用を失い事業が立ち行かなくなる恐れがあります。秘匿性の高い情報を扱う設計職でテレワークを実現するには、徹底した情報管理対策を行うなどセキュリティの問題をクリアにしなくてはなりません。

設計業務に最適なIT環境の用意が難しい

設計業務に最適なIT環境を在宅に用意するのが難しいのも、テレワーク導入の課題です。設計業務の電子化が進む企業では、製品や部品の図面を作成する際にCADを利用します。

特に近年大企業を中心に普及が進む3D CADのデータはファイルサイズが大きいため、ワークステーションレベルのハイスペックな作業用PCを用意しないと、在宅でスムーズに作業ができません。3D CADの大容量データを快適な速度で社外から送受信するには、既存の通信回線の帯域幅を拡張するなどネットワーク環境を見直す必要もあります。顧客向けの試作品を造形する3Dプリンタや、A3サイズの図面を出力できるプリンタを必要とする場面も少なくありません。

テレワークに必要なIT機材を社員1人ひとりに用意すると、多大なコストがかかるでしょう。自宅の通信環境も各家庭で異なるため、他の職種と比べて設計職のテレワーク移行はハードルがかなり高いといえます。

設計部門のテレワークの課題を解決するICTツール

設計部門のテレワーク導入における課題は、最新のICTツールの活用で解決できます。セキュリティや環境整備の負担を大きく軽減し、設計職のテレワーク実現に役立つICTツールを詳しく見ていきましょう。

大容量データの共有をスムーズにするクラウドストレージ

設計部門のテレワーク化には、大容量の設計データを安全にやり取りできるクラウドストレージが有効です。IT企業各社が提供するビジネス用クラウドストレージならば、セキュアな情報共有と業務の効率化が図れます。

ビジネス用クラウドストレージの中には、大容量ファイルを分割して同時送信する機能があります。そのため、ファイルサイズの大きい3D CADのデータでも、外部協力会社や通信設備の弱い海外拠点と快適な速度でデータの送受信が可能です。クラウドにデータが保存されるので、システム管理者はファイルサーバ、メールサーバの容量不足やストレージの利用効率化に悩む心配もありません。

役職別に「編集」「表示」などアクセス権限も細かく設定できるので、秘匿性の高い設計情報の漏えいや改ざんのリスクを軽減できます。「いつ」「誰が」「何をしたか」の操作履歴が残るため、セキュリティ事故が起きたときの証跡も速やかに確認できるでしょう。

在宅での設計が可能となるCAD VDI

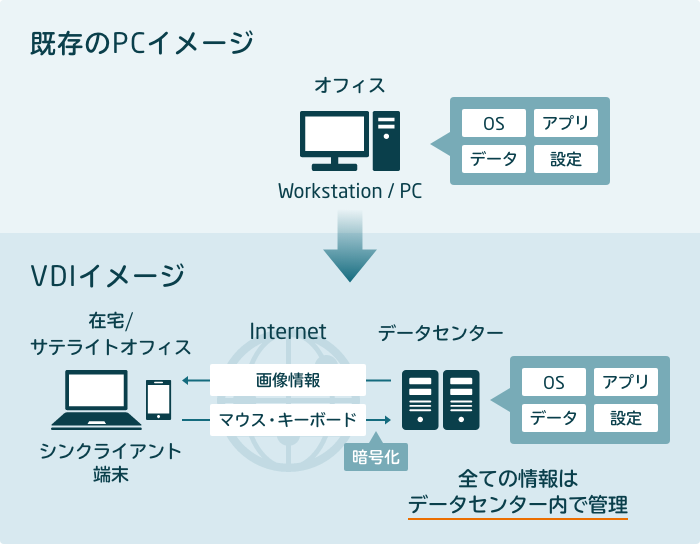

CADが動作するVDI(仮想デスクトップ基盤)を導入すれば、設計職向けのテレワーク環境を容易に準備できます。VDIとはデータセンターなどのサーバに仮想環境を構築し、その中にOSやCADなどのアプリケーションを稼働させ、ネットワーク経由で利用者の端末に画面情報を転送する仕組みです。

利用者はインターネット経由で仮想環境のOSやアプリケーションにアクセスできるため、設計職1人ひとりに高価な作業用PCを用意する必要はありません。設計情報など秘匿性の高い作業データはすべて仮想環境に保存されるため、自宅のPCやタブレットでも情報漏えいの心配がなく安心して業務に専念できます。

従来型のVDIは高性能なGPU(グラフィックス プロセッシング ユニット)が搭載されていないため、CADを稼働させるのに最適な処理性能がネックとなる課題がありました。CAD環境のVDI化により、設計職でもテレワークに移行する企業が徐々に増えています。

工場でもICTの活用で限定的なテレワークは可能

大型設備を保有し生産ラインを稼働させる工場でも、省人化や遠隔監視が可能なICTツールを活用すれば、限定的ながらもテレワークは実現します。しかし、部分的にテレワークに移行するにしても、事前に在宅勤務が可能な業務とそうでない業務の棚卸しが必要です。同時にテレワークを行う従業員の労務管理を検討しなければなりません。ここでは、工場のテレワークを実現するICTツールを解説します。

IoTの活用で在宅から稼働状況の見える化を実現

IoTを活用すれば、複数工場のリアルタイムな稼働状況の収集と一元管理が可能です。IoTで収集した稼働状況はPCやタブレットから確認できるため、製造工程の進捗や機器・設備の故障、PLC(プログラマブルロジックコントローラ)装置の状況などが在宅からでも把握できます。そのため、各工場の管理者は設備の異常や重大な故障、メンテナンス時以外は、常に現場にいる必要はありません。

工場の稼働状況の可視化が実現するため、チョコ停と呼ばれる設備トラブルを事前に回避できるでしょう。設備故障や製品異常など工場の操業が長時間停止するドカ停の原因調査にも大きく貢献します。

ARを使った在宅からの業務指示

AR(拡張現実)を使えば、映像や画像でリアルタイムな情報共有が実現するため、管理者は在宅からPCで工場の作業員に業務指示ができます。工場の作業員はウェアラブル端末を着用。ハンズフリーで遠隔の管理者からトラブルの対処法、不良品の判断、機器のメンテナンス方法などの指示が受けられるため、作業の手を止める必要はありません。

管理者はPCで作業員が送信した現場の映像のキャプチャ画像を作成し、それに文字や図を入れて現地の作業者に業務指示を出します。遠隔からでも音声だけのやり取りと比べて、管理者は作業員にきめ細かなサポートができるでしょう。

顔認証による工場入退管理の省人化

工場の入退室に顔認証を活用すれば、受付業務や作業員の入退管理の省人化に役立ちます。顔認証は、事前に登録した顔情報と入口に設置したカメラに映る入場者の顔が合致した場合のみドアを開錠するため、工場の入退管理に携わる人員や工数が削減可能です。

ハンズフリーで入退室できるため、機材運搬の利便性も高まります。IDカードによる入退管理のようにカードの紛失や盗難、共連れなどのセキュリティリスクが発生する心配もありません。非対面・非接触の入退管理が実現するため、コロナ感染防止対策にもなり、より安全な労働環境を従業員に提供できます。

入退管理と勤怠管理システムを連動させれば、従業員1人ひとりの労働時間の実態が明確になり、効率的な労務管理が行えるでしょう。

コロナで本格化した製造業のテレワーク先進事例3選

最後に新型コロナウイルス感染拡大を機に、本格的にテレワークを導入した製造業の先進事例を3つ紹介します。

VDI導入で在宅でも3D CADの設計が可能に(トヨタ自動車)

大手自動車メーカーのトヨタ自動車は、2021年6月に設計開発部門で使用する3D CADワークステーションを3D CAD VDIに刷新すると発表。設計業務ではGPU搭載の高性能ワークステーションの利用が不可欠であり、設計職が在宅勤務するうえでネックになっていました。

3D CAD VDI導入により、設計職は自宅の汎用ノートPCからインターネット経由で仮想環境の3D CADアプリにアクセス可能となりテレワークが実現しました。それに加えて、高額なワークステーション端末の調達コストや運用管理の課題も解決できたといいます。同社は今後、3D CADよりも処理負荷が重いCAE(設計・構造解析・試験支援システム)のVDIを構築する予定です。

IoT溶接機で職人のテレワークを実現(クリエイティブワークス)

東京で溶接の町工場を営むクリエイティブワークス(従業員数3名:2020年5月時点)は、溶接職人の在宅勤務を実現しています。同社は、コロナ感染拡大前から技能者育成用の溶接キットにインカム、カメラ、通信機能を搭載した独自開発のIoT溶接機と汎用クラウドの生産管理システムを保有していたため、テレワークに移行できる仕組みがありました。同社で溶接職人のテレワークが実現したのも、溶接キットに電気で金属を加工するTIG溶接を使用していたからです。火や煙の出ないTIG溶接であれば、十分に換気すれば在宅でも安全に作業が行えます。

IoT溶接機のカメラから職人の作業中の映像が送信されるため、作業の進捗データもネットワーク経由で確認可能です。管理者は職人の作業を見守りながら、Web会議を使って作業指示を行っています。通勤時間の削減により時間的なゆとりが生まれ、かえって業務効率が上がったといいます。

しかし、同社は継続的なテレワークは現実的でないと判断し、複雑な工程や大物作業は工場勤務が必要と考えています。ポストコロナの働き方として今後同社では、高度な作業は工場で実施し、テレワークが可能な作業はパートや副業人材の活用、地方企業と連携する方針です。

Web会議で管理職のテレワークを実現(旭鉄工)

自動車部品メーカーの旭鉄工(従業員数450名:2020年4月時点)は、コロナ騒動を機に部長職以上の管理職のテレワークを実現しています。同社の管理職は、今まで会議のたびに各拠点を移動していました。しかし、コロナ感染防止のため、経営会議などをWeb会議に切り替えています。ICTで業績などの数字が可視化できるため、以前と比べて場所にとらわれない柔軟な働き方ができるようになりました。

技術メンバーなどテレワーク化が可能な従業員とのコミュニケーションにSlackを活用。絵文字などを活用した雑談が活発に行われ、テレワーク移行後の方がかえって従業員からの積極的な提案が増えたといいます。

まとめ

コロナ禍が長期化するにつれ、テレワークを制度化する企業が続出しています。開発・設計や工場の生産工程などテレワークに不向きとされる製造業の業務も、ICTの活用により在宅勤務が可能になりつつあります。ICTの技術は瞬く間に進化しているため、そう遠くない未来に製造業の設計職や工場でもテレワークが当たり前の時代が来るかもしれません。