サイト内の現在位置

目次

近年、製造業は日本経済の基幹産業であるにもかかわらず、市場の成長と発展に減速の兆しが見えつつあります。このような社会的背景のなか、製造分野の企業が市場の競争優位性を確立するためには、品質向上への積極的な取り組みが欠かせません。本記事では、製造分野における品質向上の概要や重要性について解説します。

品質向上とは

製造業に携わる企業が持続的に発展していくうえでは、いかにして「QCD(Quality:品質、Cost:コスト、Delivery:納期)」の最適化を図るかが重要な経営課題です。ものづくりの分野では、このQCDの最適化を目的とするマネジメント手法を「生産管理」と呼びます。

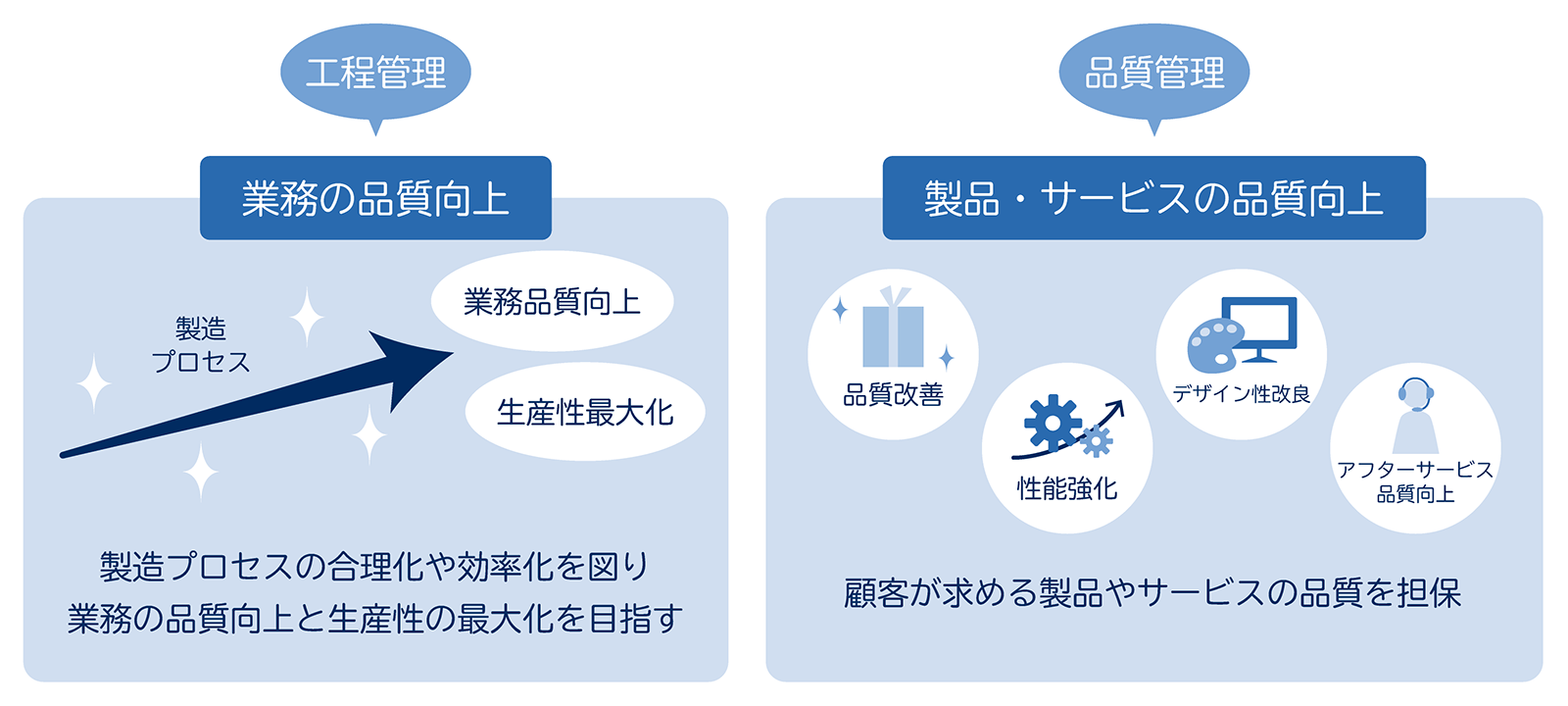

基本的にQCDはトレードオフの関係性で成り立っていますが、一般的な製造分野で優先されるべきは「Quality(品質)」です。そして、生産管理における品質向上には、「業務の品質向上(工程管理)」と「製品・サービスの品質向上(品質管理)」という2つの指針が存在します。

業務の品質向上

製造業では、いかにして最小のリソース投入量で最大の産出量を生み出すかが重要課題であり、それには業務の品質向上が欠かせません。製造プロセスにおける業務の品質を向上できれば、人為的なミスの削減や不良品率の改善、直行率の上昇、品質の安定化、負荷工数の軽減、処理速度の強化などに寄与し、製造ライン全体における生産性の向上が期待できます。このように製造プロセスの合理化や能率化を図り、業務の品質向上と生産性の最大化を目指すマネジメント手法を「工程管理」と呼びます。

製品・サービスの品質向上

企業にとってプライオリティの高い経営課題のひとつが、顧客満足度の最大化です。事業の成長を支えているのは顧客であり、顧客満足度の最大化を図るためには、製品・サービスの品質向上が欠かせません。そして、生産管理において製品・サービスの品質向上を目的とするマネジメント手法を「品質管理」と呼びます。品質管理では、設計品質の向上や製造プロセスにおける品質の改善、製品の性能強化、デザイン性の改良、アフターサービスの品質向上といった取り組みを推進し、顧客が求める製品やサービスの品質を担保します。

品質向上実現への4つのポイント

生産管理における品質向上を実現するためには、いくつか押さえるべきポイントが存在します。なかでも重要な要素として挙げられるのが、以下の4つです。

品質向上の目的とゴールを明確化する

製造業における重要課題のひとつはQCDの最適化であり、そのためには品質・コスト・納期の優先順位とリソース配分を明確化しなくてはなりません。また、何をもって品質向上と定義するのかは企業によって異なるため、品質向上の目的と追求する品質レベルを具体的な言語・数値に落とし込むプロセスが必要です。たとえば、製造プロセスの業務品質を向上する、人材育成の強化によって業務品質を高める、あるいは製品の高品質化を推進するなど、品質向上の目的とゴールを明確化し、そのビジョンを組織全体で共有します。

現状を把握し、問題を分析する

品質向上の目的とゴールが明確化されたら、次は既存の製造プロセスを評価・分析するフェーズに移行します。生産体制を俯瞰的な視点から分析し、網羅的にデータを収集して現状の問題や課題を可視化することが、このフェーズの目的です。人材や設備の生産能力、ワークフローの負荷工数、産業機械の稼働状況、現状の歩留まり率や直行率など、既存の製造プロセスを多角的な視点から分析し、ボトルネックとなっている領域を特定するとともに改善策を立案・策定します。

継続的に品質を向上する

現代はデジタル技術の加速度的な進歩・発展に伴い、製品やサービスのライフサイクルが短期化していく傾向にあります。そのため、製品の品質を安定化するだけでなく、継続的な品質向上を推進する組織文化を醸成しなくてはなりません。そのためには、現状分析から得た知見に基づいて品質向上と負荷工数のバランスを確認し、定期的に効果検証の機会を設ける必要があります。そして、仮説と検証を繰り返しながらPDCAサイクルを回し続けることで、生産管理全体の効率化と精度向上に寄与します。

ITを活用する

近年、国内では総人口の減少や高齢化率の上昇が深刻化しており、製造分野に携わる企業の多くが人材不足と就業者の高齢化に悩まされています。このような現状を打破するために求められているのが「DX(デジタルトランスフォーメーション)」です。DXとは「デジタル技術の活用による変革」を指す概念で、製造分野ではIoTやAIなどの活用によって生産体制に変革をもたらす一連の取り組みを意味します。人材不足と就業者の高齢化が進む製造分野では、手作業による品質向上には限界があるため、ITの戦略的活用を推進する組織文化の醸成が必要です。

業務品質向上のやり方

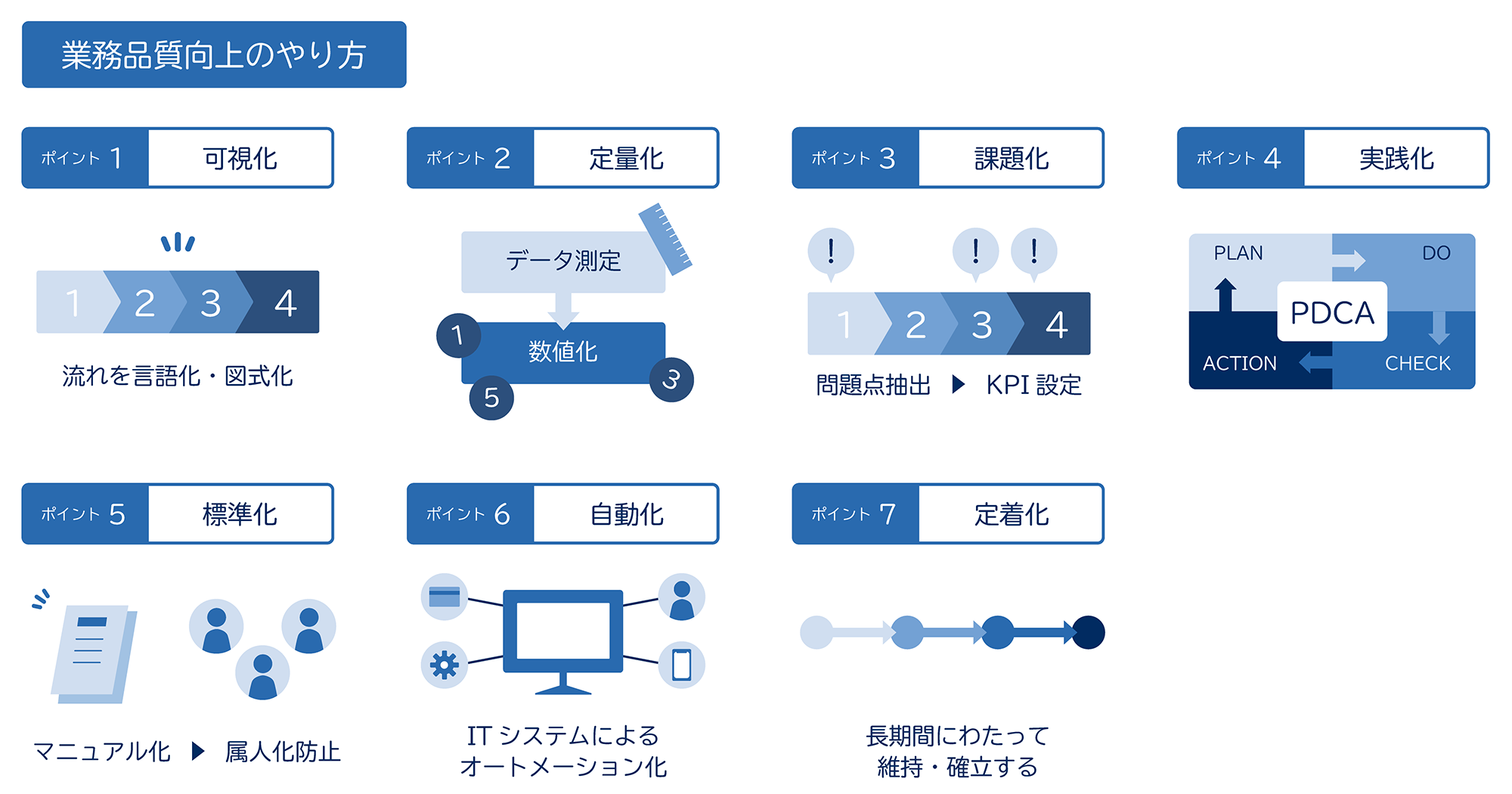

生産管理において品質向上を実現するためには、以下に挙げる7つのポイントを意識して、生産計画を立案・策定する必要があります。

可視化

可視化とは、データや情報を視覚的に表現する一連の施策を指します。製造プロセスの流れや製造ラインに配置している人材、生産設備や産業機械の稼働状況、QCDのリソース配分などを明確化することが主な目的です。自社の生産体制における全体の流れを、目に見える形式に落とし込み言語化・図式化することで、製造プロセスの課題やボトルネックとなっている領域などを俯瞰的な視点から分析できます。

定量化

定量化は、対象となるデータを具体的な数量や数値で表すことを意味します。原材料の入荷から製品の出荷・納品までに要するリードタイムを分析し、各工程の工数やリソース投入量などを数値化することが、このフェーズの目的です。生産設備の準備や原材料の加工、製造ラインに配置する人材投入量、負荷工数の算出、歩留まり率や直行率といった目標値など、生産計画を立案・策定するうえで必須となるデータを測定し、具体的な数値に落とし込みます。

課題化

課題化とは、あるテーマの解決策を検討するために、問題点を抽出する取り組みを指します。製造プロセスの問題点を洗い出すとともに、ボトルネックを生み出している要因や、影響を与えている要素を評価・分析し、改善策の材料を得ることが課題化の目的です。そして、生産計画で定めた目標値と現状の差異を明らかにし、目標の達成に必要な要素を洗い出すとともに、製造プロセスの各工程におけるKPIを設定します。

実践化

実践化は、策定した計画や立案されたアイデアを実践し、その有効性や実現可能性を検証するプロセスを意味します。生産管理の最適化を図るためには、「生産計画の策定(Plan)」「計画の実行(Do)」「活動の評価(Check)」「改善策の実施(Action)」のPDCAサイクルに基づく継続的な改善が不可欠です。このフェーズで目標値を達成できない場合は、「可視化」「定量化」「課題化」の各工程を振り返り、そのフィードバックに基づいて仮説を立てながらトライ&エラーを繰り返します。

標準化

標準化とは、特定の行動やプロセスを一定の基準に従って統一化する取り組みです。具体的には、製造プロセスの業務手順や作業内容、品質基準、規格・仕様などを明確に定め、それをマニュアル化して業務の属人化を防止することが、標準化の役割です。このプロセスを経ることで業務品質や製品品質の安定化につながりますが、参入市場の動向や顧客ニーズの変化に応じて変更・更新する柔軟性も求められます。

自動化

自動化は、人の手で行われている業務処理や作業工程を、コンピュータなどのITシステムによってオートメーション化する施策を指します。たとえば、「RPA(Robotic Process Automation)」の活用による定型業務の自動化や、ワークフローシステムの導入による稟議・決裁の自動処理などが、オートメーション化の代表例です。製造分野ではIoTやAIの活用による自動化が進みつつあり、人間とは比較にならないほど高精度な設備保全や検品業務が可能となっています。

定着化

定着化とは、ある取り組みや改善策を継続的に実施し、その効果を長期間にわたって維持・確立することです。具体的には、「可視化」「定量化」「課題化」「実践化」「標準化」「自動化」の各工程における成果を評価・分析し、フィードバックによって得たナレッジを組織全体で共有します。改善すべきポイントを発見したら、具体的な対策を定義し、その改善内容を社内に定着させることで生産体制の総合的な強化につながります。

製造業の品質向上における問題点とは

先述したように、国内の製造分野は少子高齢化に伴って、人材不足と就業者の高齢化が深刻化しているのが現状です。経済産業省が2022年5月に発行した「2022年版ものづくり白書」によると、製造業を営む企業の49.7%が、事業に影響し得る社会情勢変化として「人手不足」を挙げています。

また、若年層の就業者が減少傾向にあることで、熟練工の技術継承が困難になっている点も無視できない問題です。それによって属人化が加速し、業務の品質と製品・サービスの品質を一定に保つことが困難になりつつあります。このような社会的背景も相まって、製造分野ではDXの推進による生産体制の抜本的な変革が求められています。

品質管理業務をサポートする「NEC製造品質問題管理ソリューション」

製造分野におけるDXを実現するためには、優れたデジタルソリューションの戦略的活用が欠かせません。そこでおすすめしたいのが、「NEC製造品質問題管理ソリューション」の導入です。

NEC製造品質問題管理ソリューションは、製品の設計・開発から生産・販売に至る一連のプロセスを一元的に管理し、工程管理と品質管理の最適化を支援します。それによって、顧客やサプライヤーに対する迅速かつ的確な対応を実現するとともに、製造プロセス全体における品質の改善に寄与します。DXの実現を目指す企業は、NEC製造品質問題管理ソリューションの導入をぜひご検討ください。

まとめ

生産管理における品質向上には、「業務の品質向上(工程管理)」と「製品・サービスの品質向上(品質管理)」という2つの方向性があります。工程管理は製造工程の合理化・能率化を図り、生産性の最大化を目指すマネジメント手法です。品質管理は製品の規格・性能・信頼性・安全性などを担保し、顧客満足度の最大化を目的とするマネジメント手法を指します。

これら2つの領域において品質向上を実現するためには、高度なデジタルソリューションの戦略的活用が欠かせません。ものづくり分野のDXを実現するためにも、NEC製造品質問題管理ソリューションの導入を検討してみてはいかがでしょうか。

ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

情報の一元管理で業務効率化&価値づくりを活発化!

品質管理DXの進め方

製造業におけるDX(デジタルトランスフォーメーション)は、設計情報のデジタル管理や製造工程のIoTによる可視化など、幅広い領域で取り組みが進んでいます。

市場動向やお客様の状況で変動するニーズを捉え、お客様に満足いただけるよう製品の品質を高めていくために、品質管理のDXで目指すべき姿をご紹介します。

品証部門を中心に社内が団結して品質クレームに対応!

情報を一元管理できるソリューションをご紹介

製造業では、まだまだ、営業・設計・生産・品質部門が縦割り組織の文化が根強く、属人化・情報分散・伝達遅れの問題を抱えているようです。

部門ごとにクローズしている品質情報、アナログデータが混在し評価ができない品質分析の課題を解決するソリューションをご紹介します。