サイト内の現在位置

目次

製造業で生じている無駄を削減してリードタイムの短縮を実現できると、業務の効率化や利益の向上が期待できます。この記事では、製造業のリードタイムを短縮する方法やポイントから、実際に短縮を行った成功事例までを解説しています。

製造業におけるリードタイムの短縮とは?

リードタイム(Lead time)とは、製品やサービスを発注してから納品されるまでにかかる時間のことです。製造業におけるリードタイムは一般的に「開発」「調達」「生産」「物流(配送)」の四つの工程に分けられます。製品の企画・立案=商品開発を行う工程が「開発」、生産に用いる原材料や部品などの発注から納品までが「調達」です。さらに「生産」は製品の製造開始から完成までの工程であり、製造工程ごとの着手から完成までの「工程リードタイム」と、各工程をさらに細分化した作業ごとの「作業リードタイム」とに分けられます。

製品が完成し、出荷指示に従って出荷し、取引先に納品するまでが「物流(配送)」です。現在ではグローバル化が進み、サプライチェーンがより広範化・複雑化していることもあり、部品の調達にかかる時間が従来に比べて長くなっています。製品の開発から納品までのリードタイムを短縮できれば、生産性の向上や過剰在庫の抑制が期待できます。最終的には顧客満足度や従業員満足度が向上し、利益の増大につながる可能性があります。

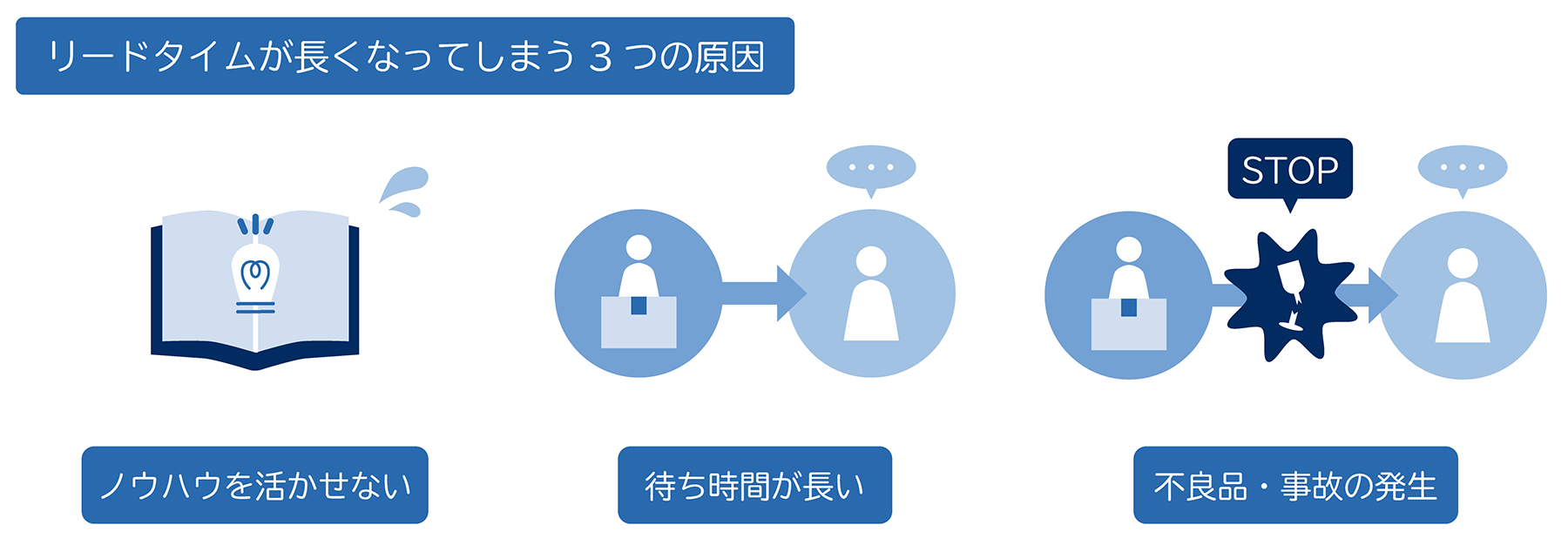

リードタイムが長くなってしまう3つの原因

リードタイムは長くなってしまう原因として考えられるのが、各工程で業務上のノウハウを活かせていない、待ち時間が長い、不良品や事故の発生の3つです。

ノウハウを活かせない

リードタイムを長引かせる要因のひとつ目が、社内に蓄積されたノウハウを活かせていないということです。過去の事例が関連する部門間で共有され、有効に活用されている場合には、業務はスムーズに進み、リードタイムが伸びるといった問題は発生しません。ところが、これまでの実績の中で蓄積してきたノウハウも共有・活用されなければ意味がありません。例えば、使用しているシステムが部門間で異なっていたりすると、工程ごとのデータのやり取りだけでも時間が取られてしまい、ノウハウを活かすことなどできません。見積もりの作成やデータ入力などをやむを得ず重複して行わなければならず、リードタイムの伸長という結果を招いてしまいます。社内システムが統一されていれば、データを一元管理することができ、どの部署からでも最新のデータにアクセスできます。社内でのデータの一元管理はノウハウの一元管理・共有にもつながり、結果的にリードタイムの短縮を期待できます。

待ち時間が長い

リードタイムを長引かせる二つ目の要因は、待ち時間が長い、あるいは無駄な待ち時間が発生してしまうことです。業務を複数の部門や担当者で分担して行っている場合、前行程との連携が悪いと待ち時間が長くなります。長い待ち時間を発生させる原因のひとつが、適切な生産計画が立てられていないこと、または計画通りに生産が行われていないことです。例えば、生産計画があいまいで、部門間での連携が不足していると、前工程で過剰生産や部品の欠品などが生じてしまい、次工程の担当部門に長い待ち時間を強いてしまうことがあります。また、業務の効率化の結果、ある部門だけが処理能力の向上を実現できたものの、別の工程を担当する他部門との連携が取れていないために、ラインにムラが発生してしまい、長い待ち時間ができてしまうこともあります。生産計画だけでなく、工程管理や在庫管理、購買管理、販売管理などが適切に立案・実行されていないと、無駄な長い待ち時間が発生し、リードタイムを長引かせてしまいます。

不良品・事故の発生

製造時に発生する不良品や事故が、リードタイムを長引かせる三つ目の要因です。不良品や事故などが発生すると、生産ラインを停止して原因を究明し、再発防止策を講じなければなりません。再発防止策が実施され、安全が確認されるまでは、当然のことながら生産を停止せざるを得ないため、リードタイムを長引かせてしまいます。リードタイムを短縮することばかりに気を取られ、無理な生産計画を立ててしまわないように注意する必要もあります。例えば十分な検査時間を取れなくなり、製造時のミスが見逃されて、不良品の発生率が上がってしまうかもしれません。無理な生産計画は、作業の手抜きやミスなどにつながる恐れもあります。リードタイムを短縮して利益の増大を図るつもりが、逆に不良品や事故の補償で会社に大きな損失を与えてしまうことにもなります。

リードタイムを短縮させるポイント

リードタイムを短縮させるポイントを、開発・調達・生産・物流に分けて解説します。

開発リードタイム:システムを共通化する

開発リードタイムを短縮するには、製造に使う部品や製品仕様を共通化することが効果的です。複数の製品で共通した部品や仕様が使用されていれば、製品ごとに部品を新規で開発・製造したり、異なる仕様ごとに製造方法を変えたりする必要がなくなります。共通の部品を使用するため、新しい部品を調達する手間や、そのために発生する新たな取引における手間もなくなります。社内で使用される部品点数が減ることから、在庫管理も容易になります。さらに部品が共通化されていれば、仮に社内で部品生産を行っている場合にも、生産ラインをシンプルにすることができ、業務の効率化につながります。各部門のシステムを共通化することも、開発リードタイムの短縮には有効です。ノウハウや過去のデータを開発・生産などの各部門で共有すれば、開発時間の短縮などで業務の効率化を図れるだけでなく、トラブルの防止などにもつながります。

調達リードタイム:発注の計画を見直す

調達リードタイムは、外部から仕入れる必要がある部品の調達にかかる時間です。海外の企業から部品を仕入れている場合には、調達自体にかなりの時間がかかります。調達リードタイムを短縮するには、発注元である自社はもちろん、発注先企業の生産状況も十分に把握したうえで、適切な発注計画を立てることが重要です。材料や部品の仕入れ先には、自社の発注計画だけでなく、リードタイムなどの情報なども提供し、発注側と受注側とで共有します。リードタイムを短縮するためには、事前に発注計画を確認して打ち合わせしながら、改善できる部分があれば、改善していくことが大切です。調達リードタイムは、発注漏れなどといった発注側のミスだけではなく、仕入れ先との連携ミスや情報共有のミスなど、発注側・受注側の双方が関わるミスによっても伸びることがあります。ミスをなくして正確かつ効率的に発注するためにも、発注計画は十分に調整・検証を行う必要があります。過去の購買実績をデータ化して見直すことにより、調達フェーズでの無駄を減らすことができれば、リードタイムの短縮につながる可能性があります。

生産リードタイム:ボトルネックを特定し、人員の再配置を行う

製品の製造開始から完成までの時間が生産リードタイムです。生産リードタイムは、実際の作業工程(加工時間)に加え、前工程から次工程の間に生じる待ち時間(停滞時間)や運搬時間、検査時間から構成されます。生産リードタイムにおいても、無駄をなくして効率化を図ることが時間の短縮につながります。具体的には、生産量の調整や、適切な人員の配置や不良品の発生防止、新しい製造機器の導入などが効果的です。人員を配置する際には、生産に携わっている従業員が必要な場所に配置されているかを確認したうえで、人員が不足している部門に追加したり、過剰な人数を整理したりします。ただし、無理な人員配置計画はトラブルや事故の発生原因にもなりかねないので、無理がないよう、十分に注意して立案することが大切です。不良品の発生防止を図るには、適切なタイミングで検査・検品を実施することが重要です。不良品が発生した場合には、原因を調査し、状況を明確にしたうえで、再発防止策を検討・立案します。また、決定した防止策は担当部署で実施することはもちろん、関連部署にも情報を共有することが大切です。製造機器などが導入から長い年月が経ち、旧型になっている場合には、生産効率低下の原因になっていることもあります。新型機器を導入することにより、大幅な効率アップが見込める可能性もあるため、検討する価値はあります。

これらの生産工程の最適化は、工程全体を俯瞰的に見て行う必要があります。ボトルネック(生産工程の中で、全体の生産を停滞させる要因となる工程のこと)となるセクションを見つけた際に、短絡的にそこだけを最適化してしまうとかえって全体の生産効率の低下や、過剰生産を招く場合があります。特定の工程の生産性だけを考慮してモノづくりをしてしまうと、その製造物を投入する次工程がその製造物をさばききれなくなる場合があります。こうした状況は、生産ロットの優先順位を考慮した生産純の変更による生産工数の増加や、置き場所や保管在庫の品質保持などの管理工数の増加など、リードタイムが長くなる要因を作り出します。最適なタイミングで資材を確保し、必要な量の生産を心がけ、工場全体の無駄な物量を調整することができれば、生産リードタイムを短縮することができます。

NECソリューションイノベータではIoTを活用し、生産性向上を支援するプログラムをご用意しております。外付け可能な装置で容易に導入でき、現場に設置し製造実績を収集、モノの流れをデジタルで見える化することができます。見える化したプロセス管理ボードにで分析し、ムダのあぶり出し、ボトルネックの特定を行い、プロセス改善を行います。詳細や事例は下記ページや資料にてご案内しております。是非、ご覧ください。

製造業などの事業者向けにIoTを活用し、生産性向上を支援するプログラムです。製造工程の「モノの流れ」を見える化することで、発生しているボトルネックを検出し、工場全体の生産性の向上をサポートします。

物流リードタイム:配送手段・ルートを見直す

物流リードタイムとは、完成した製品を納品するまでの時間のことです。出荷指示を受けて、実際に商品が出荷されるまでの「出荷リードタイム」と、商品が出荷されてから納品先に到着するまでの「輸送リードタイム」とに分けることができます。出荷リードタイムを短縮するためには、梱包・出荷作業を効率化したり、配送手段・ルートの見直しを行ったりすることが効果的です。梱包・出荷作業の効率化は、商品をピックアップしやすいように、倉庫内での商品配置の見直しなどで行います。あわせて倉庫管理システムの導入や人員の増員なども検討します。配送リードタイムを短縮するには、配送ルートの見直しが大きな効果をもたらします。無駄のない配送ルートの検討に加え、配送管理システムを導入して、商品配送を効率化することにより、リードタイムの短縮を図れます。倉庫管理システムと配送管理システムとを連携させると、よりスムーズな物流の実現にもつながり、物流リードタイム全体の短縮を実現できます。また、ここでも前述の生産リードタイムに合った、物量の調整が重要になります。「効率化=生産量の増加」としてしまうと、過剰な生産により、出荷・配送の現場が混乱し、かえって物流リードタイムを悪化させかねません。最適な生産は物流リードタイムの改善にもつながります。

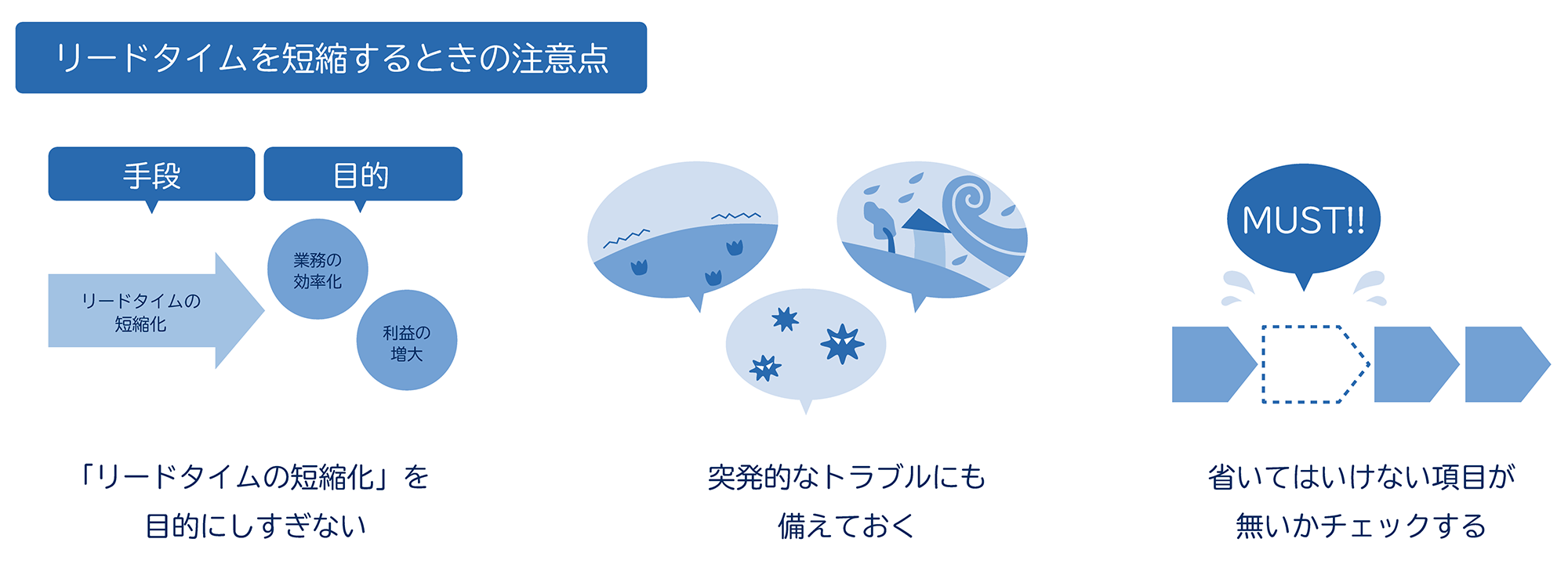

リードタイムを短縮するときの注意点

リードタイムの短縮時に現場で生じやすい問題を確認しておくと、失敗のない対策を立てられます。

「リードタイムの短縮化」を目的にしすぎない

リードタイムの短縮では、計画を立てて(Plan)から実施(Do)、検証・分析(Check)、対策・改善(Action)を繰り返すPDCAサイクルを繰り返して、よりよい状況にするための改善を続けることが重要です。リードタイムを短縮するための施策は、現場にどのような影響を与えたのか、実際のところどの程度の効率化につながったのか、施策を実施する過程で問題は発生していないのかを検証・分析し、問題があれば対策を検討します。リードタイムを短縮する際には、段階を踏んで計画的に対策を実施することが重要です。性急に結果を求めすぎて、トラブルが発生してしまったり、施策が効果的に実施されなかったりしては元も子もありません。短縮できた時間だけを見て成否を判斷するのではなく、製品の品質が低下していないか、費用対効果は十分に得られているのかといったことも確認しながら、計画を進める必要があります。

忘れてはいけないことは「リードタイムの短縮化」自体を目的にしすぎないということです。むしろリードタイムの短縮は手段であって、その結果として獲得すべき目的は、業務の効率化であったり、利益の増大であったり、顧客満足度や従業員満足度の向上であったりといったことです。無理なリードタイム短縮化計画は、現場にも大きな負担をかけることになり、事故やトラブルの発生原因にもなり得ます。また、盲目的に各工程のリードタイムを効率化すると、前述のように作業工程の中でボトルネックが生まれる原因となります。ただ「早くする」のではなく、「最適化する」という意識で取り組む必要があります。実現可能な短縮時間や在庫整理などを確認したうえで、リードタイムの短縮計画を策定し、計画に沿って実施していくことが大切です。

突発的なトラブルにも備えておく

リードタイムの短縮は、無理のない生産計画にもとづいて、計画を立案・実施します。ただし、無理のない短縮化計画を策定したとしても、地震や台風などの自然災害や、新型コロナウイルスの感染拡大などといった不測の事態が発生することもあります。その結果、人員の急激な不足が生じたり、部品の仕入れ先が稼働停止になったりといったトラブルが起こることも考えられます。急なトラブルで製品の製造が滞ってしまえば、納品が間に合わなくなり、大きな損失を受けることも考えられます。リードタイムの短縮化計画はあくまで平常時での実施を想定したものです。しかし一方では、万が一のトラブルに対しても準備しておくことが大切です。例えば、リードタイム短縮のために在庫を減らしすぎず、トラブルに対応できる量を想定して、常に一定の在庫を確保しておくことはリスクヘッジとして有効です。

省いてはいけない項目が無いかチェックする

リードタイムの短縮を進めた結果、「削減した工程が実は製品の生産には不可欠だった」とあとになって発覚するようなことがあってはいけません。工程を削りすぎると、業務の効率化ではなく、作業ミスが頻発したり、製品の品質が低下したり、事故が発生したりする可能性を高めてしまいます。各工程の見直しは十分に注意して行わなければなりません。無駄な工程を洗い出す際には、現場の意見をよくヒアリングします。工程を削る際にはどんな点に注意すべきか、削減可能な工程にはどのようなものがあるかなどを確認し、削減しすぎないことが大切です。工程の削減だけでなく、オートメーション化などを取り入れる改善方法もあります。

リードタイム短縮の成功事例

「作業の流れ」や「モノの流れ」に注目し、プロセス改善サイクルを継続的に実施して、リードタイムの短縮を実現した成功例を紹介します。「NECソリューションイノベータ」の提供する「NEC 製造業現場力向上パートナーズプログラム」により、プロセス改善を実現した事例です。

成功事例の企業では、実績データを現場のIoTで収集・分析して可視化することにより、モノの流れを把握できるようにしました。収集データから、工程内で生じている問題やボトルネックを検出・解消して、改善に向けた計画を策定しています。計画の実施により、効率的に問題を改善し、業務全体の流れを最適化することにより、リードタイムの短縮を実現しました。IoTにより常にデータが収集されているため、問題の改善サイクルの継続も無理なく実施でき、利益の向上につなげています。

「NEC 製造業現場力向上パートナーズプログラム」には、(1)トライアルサービス、(2)リードタイム短縮に向けたプランニング、(3)NEC 製造業工程デジタル化ソリューション導入、(4)ソリューション運用の4ステップメニューが用意されているので、無理なくリードタイム短縮のためのプログラムを導入できます。

製造業などの事業者向けにIoTを活用し、生産性向上を支援するプログラムです。製造工程の「モノの流れ」を見える化することで、発生しているボトルネックを検出し、工場全体の生産性の向上をサポートします。

まとめ

製造業におけるリードタイムの短縮は、現場の状況に適した対策を取ることによって実現の可能性が高まります。「NEC 製造業現場力向上パートナーズプログラム」は、製造業の現場でIoTを活用して実績データを収集・分析し、課題の発見からプロセスの改善支援まで一貫してサポートするサービスです。工場全体のリードタイム短縮を実現や生産性の向上、滞留在庫の低減など多くのメリットが期待できます。

見える化により生産性向上した事例をはじめ、ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

見える化により生産性向上した事例をはじめ、ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

モノの滞留を見える化して生産性向上&リードタイム短縮!

製造現場の課題解決7社事例集

製造現場で抱えるさまざまな課題を解決した事例をご紹介しております。

是非ご覧ください。

- 現場のムダを探知して品質向上に繋げたい

- 現場を正しく把握して改善活動を進めたい

- 現場の在庫を減らしてキャッシュを循環させたい

- 作業遅延を把握して納期遅延リスクを低減したい

製造業の生産性を低下させる要因とITの利活用

ITソリューション導入による製造業の課題解決についてご紹介しております。

- 製造現場の課題

- 製造現場の生産性を向上させるポイント

- 稼働率の向上を阻害する原因と対応

- 稼働率維持のための設備保全に対する課題と原因

- 生産性低下の原因をITで排除

- ソリューション導入の事例