サイト内の現在位置

目次

製造分野に携わる企業が持続的に発展していくためには、生産効率を高めながら品質を担保する仕組みの構築が欠かせません。そこで重要な役割を担うのが、製造過程における「工程管理」です。本記事では、工程管理の必要性や目的について解説するとともに、具体的な手法やおすすめのソリューションをご紹介します。

工程管理とは

ものづくりにおける重要課題のひとつは、「Quality(品質)」「Cost(コスト)」「Delivery(納期)」の向上です。この3要素は、それぞれの頭文字をとって「QCD」と呼ばれています。これら3要素は基本的にトレードオフの関係性で成り立っているため、事業目標や経営戦略の優先順位に応じて、QCDのリソース配分を調整しなくてはなりません。このQCDの最適化を目的とする製造工程全体のマネジメントを「生産管理」と呼びます。生産管理には複数の業務領域が存在しており、そのひとつとして挙げられるのが「工程管理」です。

工程管理の意味

工程管理とは、製品の製造工程を具体的な計画に落とし込んで可視化し、そのプロセスを管理・統制するマネジメント手法を指します。工程管理の主な業務として挙げられるのが、「作業工程の策定」「生産計画と業務負荷の管理」「工程の進捗調整」の3つです。具体的には、製造における作業内容や手順、配置する人材、生産能力や負荷工数、使用する生産設備などを明確化し、策定した生産計画に基づいて製造工程の進捗状況を管理・統制します。工程管理はものづくりに関わる業務だけでなく、システム開発や営業活動を推進するうえでも活用されるマネジメント手法です。

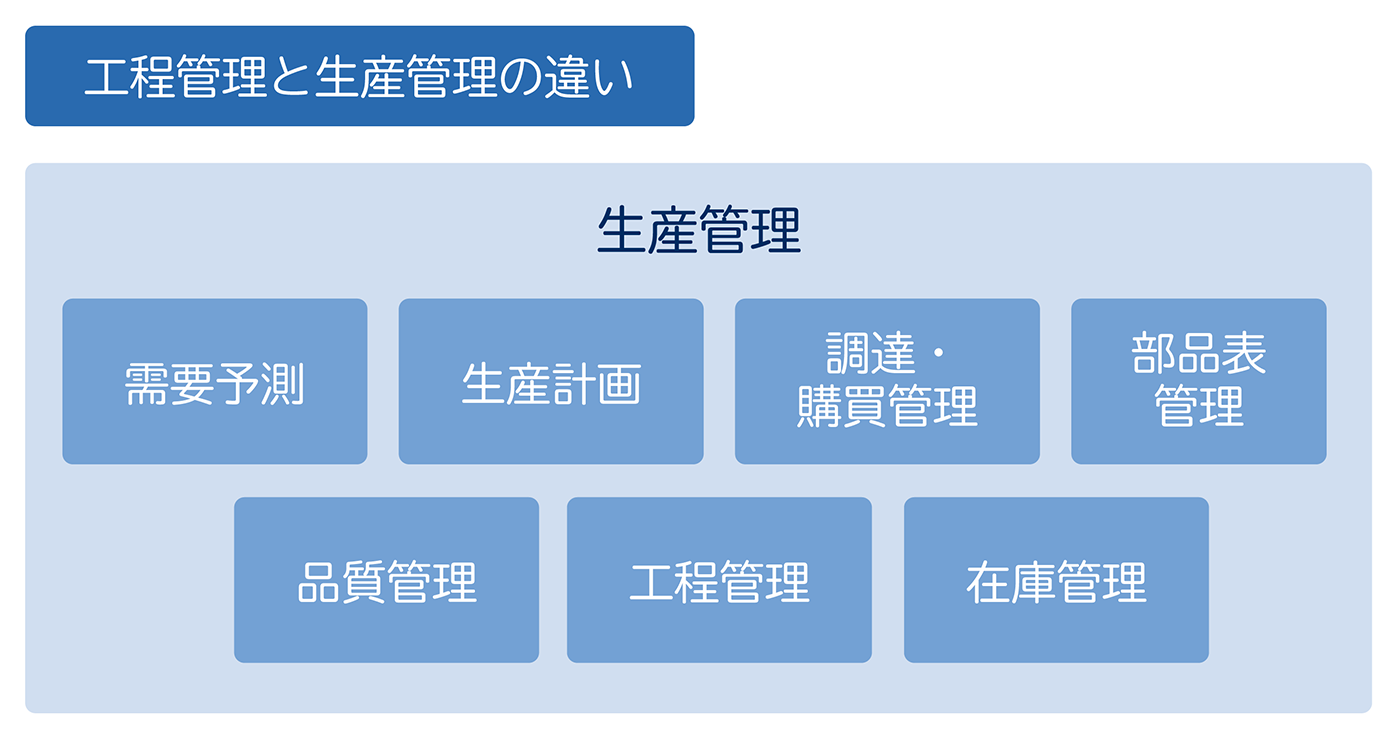

工程管理と生産管理の違い

先述したように、工程管理は生産管理に内包される業務領域のひとつです。ものづくりの現場では、「需要予測」「生産計画」「調達・購買管理」「部品表管理」「品質管理」「工程管理」「在庫管理」といった複数の業務領域があり、これらを統合的に管理するマネジメント手法を生産管理と呼びます。生産管理が製品の製造に関わるすべての領域を管理するのに対し、工程管理の対応範囲はあくまでも製品の製造プロセスです。したがって、生産管理は工程管理よりも広範な意味合いをもつマネジメント手法であり、対象とする業務領域が大きく異なります。

工程管理は製造業でなぜ必要?

冒頭で述べたように、製造分野に携わる企業にとって、QCDの最適化は非常に重要な経営課題です。ものづくりにおいて製品の品質は最も重要な要素といえますが、コストを疎かにすれば事業の採算性が悪化し、納期の遅れは顧客満足度の低下につながります。しかし、どれだけ納品が早く安価な製品であっても、顧客の望む品質を満たせなくては、継続的な取引は期待できません。このように、QCDはひとつの要素を優先すると、その他の要素が犠牲になるトレードオフの関係性で成り立っています。

生産管理では、事業目標や経営戦略の方向性に基づいてQCDのリソース配分を定め、原材料の調達から納品に至る製造プロセスの全行程を管理します。そして、策定した生産計画を確実に実行するためには、作業の手順や人員配置、原材料の手配、外注計画、生産体制の日程計画、負荷の調整を含む工数計画など、製品の製造に関わる工程を具体的なアクションプランに落とし込まなくてはなりません。

とくに、大型のプロジェクトになるほど事業領域における不確実性が増大し、わずかな綻びが生産計画全体の乱れや遅滞につながります。このようなリスクを最小化するためには、製造における綿密な生産計画を策定し、生産ラインや生産設備の稼働状況を監視するとともに、進捗状況を細かく管理・統制しなくてはなりません。そのために必須となるのが工程管理であり、生産管理を計画通りに進めるうえで欠かせない手法です。

工程管理の目的

製造分野における工程管理の主な目的は3つ存在します。それが「納期厳守」と「品質の安定化」、そして「生産性向上」の3つです。

納期遵守

工程管理における目的のひとつとして挙げられるのが、「納期の遵守」です。企業にとって、顧客満足度の最大化は最優先事項といっても過言ではなく、そのためには顧客のニーズを満たす製品を定められた期日までに納品する必要があります。そして、製品の品質を担保しながら納期を遵守するためには、製造工程に関わる綿密な生産計画を立案・策定し、生産設備の稼働状況や生産ラインの流れを管理・統制しなくてはなりません。製造工程を俯瞰的な視点から管理できれば、人的資源や生産設備などのリソース配分を状況に合わせて最適化できるため、納期の遵守につながります。

品質の安定化

工程管理におけるもうひとつの目的は、「品質の安定化」です。たとえ品質の高い優れた製品を製造できても、歩留まり率や直行率が低ければコストの増大を招き、事業の継続的な発展は見込めません。製造分野では一般的に、生産量の増加に伴って品質のバラつきや不良品率などが増大し、直行率が低下する傾向にあります。直行率を改善するためには、現状の製造工程を把握し、直行率の低下要因を調査・分析しなくてはなりません。そこから得られた知見に基づいて生産計画を立案・策定できれば、廃棄率や手直し率の改善に寄与し、品質の安定化につながります。

生産性向上

「生産性の向上」も、工程管理の目的として挙げられます。生産性とは、人的資源や物的資源といった経営リソースの投入量に対し、どれだけの産出量を生み出したかを表す指標です。したがって、生産性を向上するためには、いかにして少ないリソース投入量でより多くの生産量や付加価値額を生み出すかが重要です。

工程管理の最適化は、生産ラインの合理化と能率化につながり、人材や生産設備の効率的な稼働に貢献します。さらに、不測の事態やリスクに備えた生産計画を立案・策定することで、トラブルに対して柔軟かつ的確に対応できるため、生産ライン全体の生産性向上が期待できます。

NECソリューションイノベータではIoTを活用し、生産性向上を支援するプログラムをご用意しております。外付け可能な装置で容易に導入でき、現場に設置し製造実績を収集、モノの流れをデジタルで見える化することができます。見える化したプロセス管理ボードにで分析し、ムダのあぶり出し、ボトルネックの特定を行い、プロセス改善を行います。詳細や事例は下記ページや資料にてご案内しております。是非、ご覧ください。

製造業などの事業者向けにIoTを活用し、生産性向上を支援するプログラムです。製造工程の「モノの流れ」を見える化することで、発生しているボトルネックを検出し、工場全体の生産性の向上をサポートします。

工程管理の手順

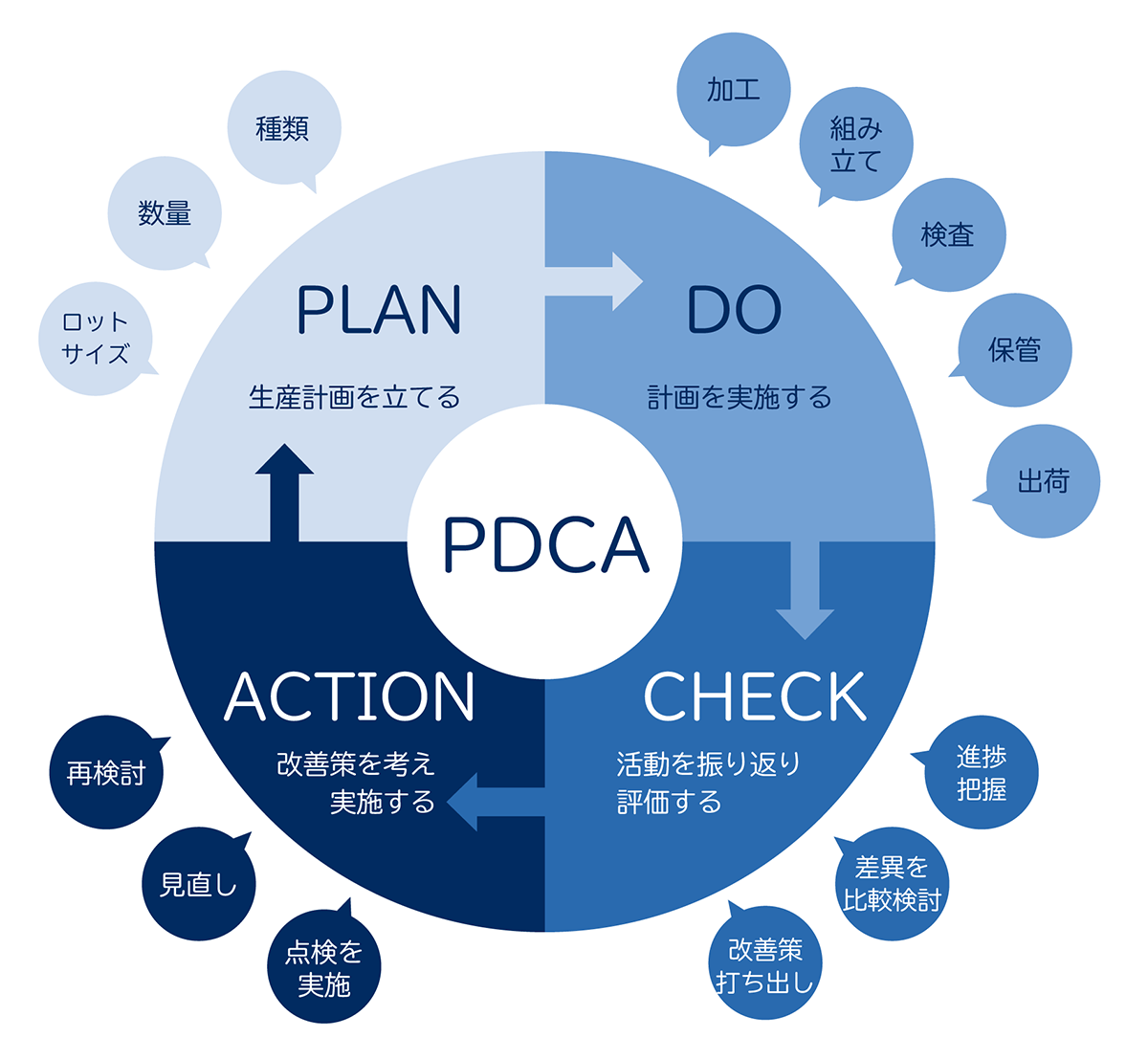

工程管理は、「計画(Plan)」→「実行(Do)」→「評価(Check)」→「改善(Action)」のPDCAサイクルに基づきながら、以下のプロセスに則って展開していくのが一般的です。

- 【Plan】生産計画を立てる

- 【Do】計画を実施する

- 【Check】活動を振り返り評価する

- 【Action】改善策を考え実施する

【Plan】生産計画を立てる

生産計画とは、需要予測に基づいて生産量と生産時期を設計し、綿密な計画に落とし込むことです。具体的には、生産する製品の種類や数量、ロットサイズ、人員配置、製造条件、標準時間などを定め、「いつまでに」「どれくらいの製品を生産するのか」を明確化します。

業務量と作業負荷が見合っていなければ、納期に遅れが生じる可能性があるため、現状の生産能力と負荷工数のバランスを調整しながら生産計画を策定することが大切です。そのうえで、納期の変更や設備の故障といったイレギュラーを想定しつつ、ベストなスケジューリングを定めて生産計画を工程管理表に落とし込みます。

【Do】計画を実施する

生産計画の立案・策定後は、作成した工程管理表に基づき、「加工」「組み立て」「検査」「保管」「出荷」といった製造プロセスを展開します。この製造現場における各工程を管理・統制し、生産体制を平準化することが工程管理の目的です。そして、工程管理表に則って生産・製造を進めると同時に、生産設備の稼働状況や生産ラインの流れなどを監視し、生産計画で定めた手順計画や工数計画、日程計画などが予定通りに進んでいるかを確認します。

算出した生産日程や負荷工数といった製造工程の状況を正確に把握することで、生産管理の全体的な進捗を俯瞰的な視点から分析できます。

【Check】活動を振り返り評価する

工程管理は、一度の実施で終わりではありません。製造工程の進捗状況を把握しながら、計画と施策の差異を比較検討し、問題がある場合は改善策を打ち出す必要があります。実際の製造プロセスが計画通りに進むケースは決して多くありません。たとえば、納期までに製造プロセスが完了しても、製品の品質が基準に満たない、といったケースが考えられます。このような場合はQCDのリソース配分を再調整し、生産計画を見直さなくてはなりません。

また、製造工程の遅滞や生産設備の故障、業務中の労働災害など、何らかのトラブルが起きた場合は、既存の業務プロセスを分析して原因を洗い出す必要があります。

【Action】改善策を考え実施する

生産活動のプロセスを振り返り、製造工程を評価・分析できたなら、次はフィードバックから得た知見に基づいて改善策を実施します。たとえば、生産計画で定めた納期に遅滞が生じたのであれば、生産能力と負荷工数の算出方法を見直すとともに、製造ラインに配置する人材の評価基準を再検討する、といった施策が必要です。歩留まり率が悪化したのであれば、不良品の発生状況を集計・記録する、あるいは生産設備の詳細な点検を実施する、などの対策が求められます。

このように現状の製造工程を見つめ直し、仮説と検証を繰り返しながら継続的な改善に取り組むことで、生産体制の総合的な強化につながります。

工程管理効率化の手法:工程表や工程管理システムの活用

工程管理を効率的に進めるためには、「工程表」や「工程管理システム」の活用が欠かせません。工程管理の代表的なフレームワークとしては、以下の4つが挙げられます。

- バーチャート工程表

- ガントチャート工程表

- グラフ式工程表

- 工程管理システム

バーチャート工程表

バーチャート工程表とは、縦軸に「作業項目」を、横軸には「日付」を設定し、横棒状の「予定工数」を記載する形式の工程表を指します。最もポピュラーなタイプの工程表であり、製造分野だけでなく建設業界やIT産業などでも活用されるフレームワークです。たとえば、製造プロジェクトの場合であれば、縦軸に「設計・開発」「材料調達」「生産ラインの構築」「部品製造」「組み立て」「検査・検品」「出荷・納品」などの項目を設定します。そして横軸に日程を設定し、予定工数に応じて色付きの横棒を記します。製品の設計・開発から出荷・納品に至るプロセスを俯瞰的に把握できる点が大きなメリットですが、作業の関連性を把握しづらく、プロジェクト全体の進捗管理には適していません。

ガントチャート工程表

ガントチャート工程表は、縦軸に「作業項目」を設定し、横軸で「進捗状況」を表す工程表です。バーチャート工程表と似たフレームワークですが、横軸に日付ではなく作業の進捗率を記す点が大きく異なります。ガントチャート工程表を作成する際は、まず必要なタスクを洗い出し、その順序と期間を定め、縦軸に作業項目を、横軸に進捗を百分率で表示します。それによってプロジェクトの進捗状況をグラフィカルに表示できるため、製造工程の達成率や並行作業の進捗状況を把握しやすい点が大きなメリットです。ただし、バーチャート工程表と同様に各タスク間の関連性を把握しづらく、詳細な作業工数を管理しにくいデメリットがあります。

グラフ式工程表

グラフ式工程表とは、バーチャートとガントチャートを組み合わせた工程表を指します。縦軸に「進捗率(ガントチャート)」を、横軸に「日付(バーチャート)」を設定し、「ノード(点)」と「エッジ(線)」を使用して作成するのが一般的です。製造プロセスの流れを図示したものであり、生産管理や工程管理だけでなく、プロジェクトマネジメントや品質管理、製品設計などの分野でも使用されます。グラフ式工程表は、製造工程の進捗と発注から納品に至るリードタイムを可視化し、直感的に理解できる点が大きなメリットです。デメリットとしては、作業間の関連性を把握しにくく、情報量の多さゆえ作成が複雑になりやすい点が挙げられます。

工程管理システム

工程管理システムは、製造プロセスにおける一連の管理業務を総合的に支援するITシステムです。進捗管理やコスト管理といった業務領域をデジタル上で統合的に管理し、生産能力や負荷工数の算出、工程表の作成といった工程管理の効率化に寄与します。Excelのような表計算ソフトを用いて工程表を作成する必要がなく、製造プロセスの分析データと照らし合わせつつ、バーチャート工程表やガントチャート工程表を容易に作成できる点が大きなメリットです。工程管理の精度向上と負担軽減につながるのはもちろん、製造プロセスのデータを継続的に収集することでナレッジが蓄積され、組織全体における生産性の向上に貢献します。

工程の可視化・分析・改善へ「NEC 製造業現場力向上パートナーズプログラム」

近年、製造業は少子高齢化の進展に伴う人材不足や就業者の高齢化、グローバル化の加速による市場競争の激化といった課題を抱えており、生産体制の抜本的な変革が求められています。このような社会的背景も相まって、国内の製造分野で重視されているのが「DX(デジタルトランスフォーメーション)」の実現です。

DXとは、IoTやAIといった技術革新の戦略的活用による変革を意味する概念であり、その実現には優れたデジタルソリューションの導入が欠かせません。そこでおすすめしたいのが、「NEC 製造業現場力向上パートナーズプログラム」です。

本プログラムは、IoTの戦略的活用によって工場全体の生産性向上を支援するとともに、工程管理における一連のプロセスをデジタルソリューションで改善します。IoTが製造現場におけるモノの流れを可視化することでボトルネックを洗い出し、各作業を効率化する「部分最適」ではなく、工場全体の流れを「全体最適」へと導くことが可能です。DXの推進を目指す方は、NEC 製造業現場力向上パートナーズプログラムの導入をぜひご検討ください。

製造業などの事業者向けにIoTを活用し、生産性向上を支援するプログラムです。製造工程の「モノの流れ」を見える化することで、発生しているボトルネックを検出し、工場全体の生産性の向上をサポートします。

まとめ

工程管理は、製品の製造工程を具体的な計画に落とし込み、そのプロセスを管理・統制する仕組みを指します。工程管理は生産管理に内包される業務領域のひとつで、QCDの最適化を図るうえで欠かせない手法です。

具体的なフレームワークとしては「バーチャート工程表」「ガントチャート工程表」「グラフ式工程表」などがあり、自社の事業形態や生産体制に適した手法を選定する必要があります。そして、PDCAサイクルに基づいて製造工程を管理し、「納期厳守」「品質の安定化」「生産性の向上」につなげることが、工程管理の本質的な目的です。

見える化により生産性向上した事例をはじめ、ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

見える化により生産性向上した事例をはじめ、ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。

モノの滞留を見える化して生産性向上&リードタイム短縮!

製造現場の課題解決7社事例集

製造現場で抱えるさまざまな課題を解決した事例をご紹介しております。

是非ご覧ください。

- 現場のムダを探知して品質向上に繋げたい

- 現場を正しく把握して改善活動を進めたい

- 現場の在庫を減らしてキャッシュを循環させたい

- 作業遅延を把握して納期遅延リスクを低減したい

製造業の生産性を低下させる要因とITの利活用

ITソリューション導入による製造業の課題解決についてご紹介しております。

- 製造現場の課題

- 製造現場の生産性を向上させるポイント

- 稼働率の向上を阻害する原因と対応

- 稼働率維持のための設備保全に対する課題と原因

- 生産性低下の原因をITで排除

- ソリューション導入の事例