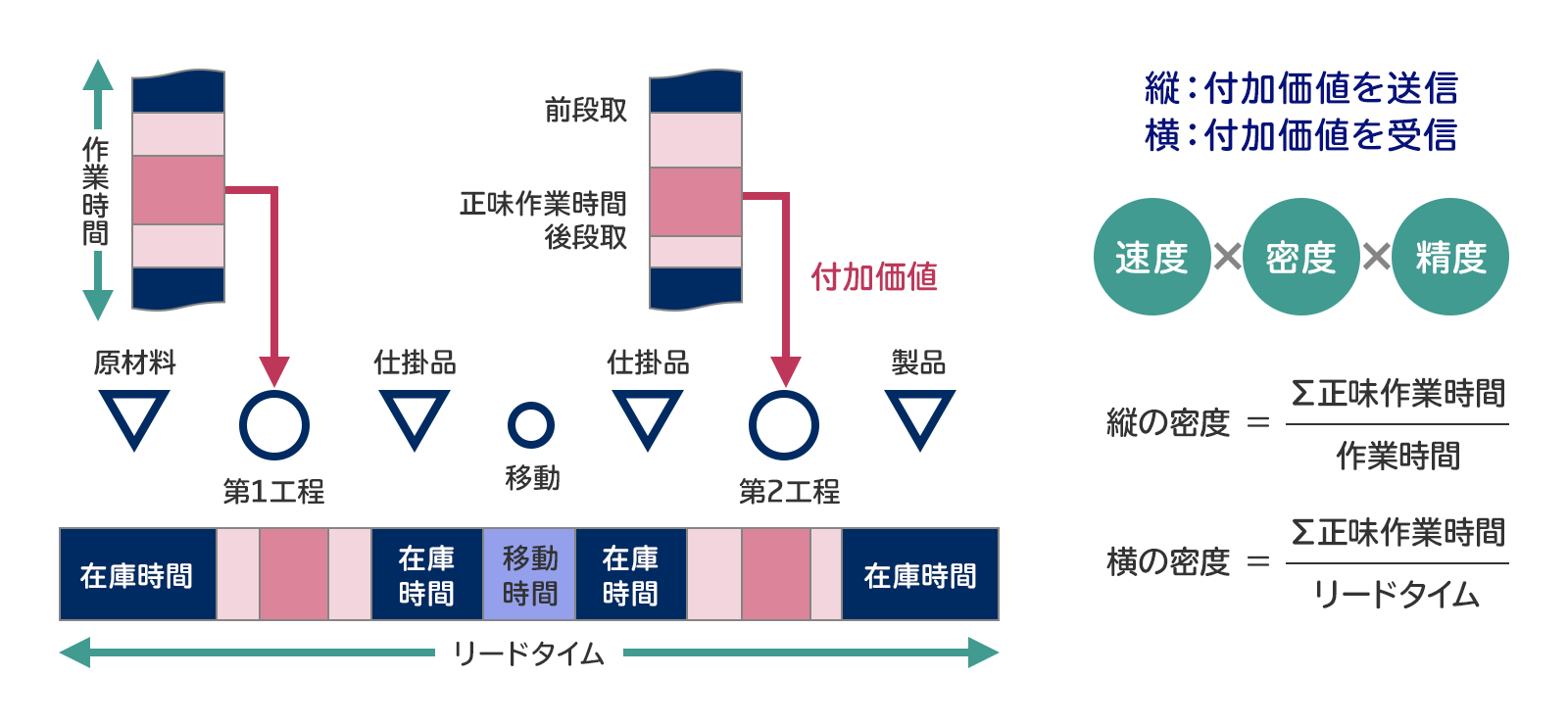

※出典:藤本隆宏「ものづくり改善入門」より作成

サイト内の現在位置

生産性向上支援プログラム

NEC 製造業現場力向上パートナーズプログラム

製造業などの事業者向けにIoTを活用し、生産性向上を支援するプログラムです。

製造工程の「モノの流れ」を見える化することで、発生しているボトルネックを検出し、

工場全体の生産性の向上をサポートします。

製造業におけるIoT活用の

課題と効果

モノの流れをリアルタイムに収集する

新たな仕組みとしてIoTを活用

- トップ>

- 生産性向上支援プログラム NEC 製造業現場力向上パートナーズプログラム

NEC 製造業現場力向上パートナーズプログラム

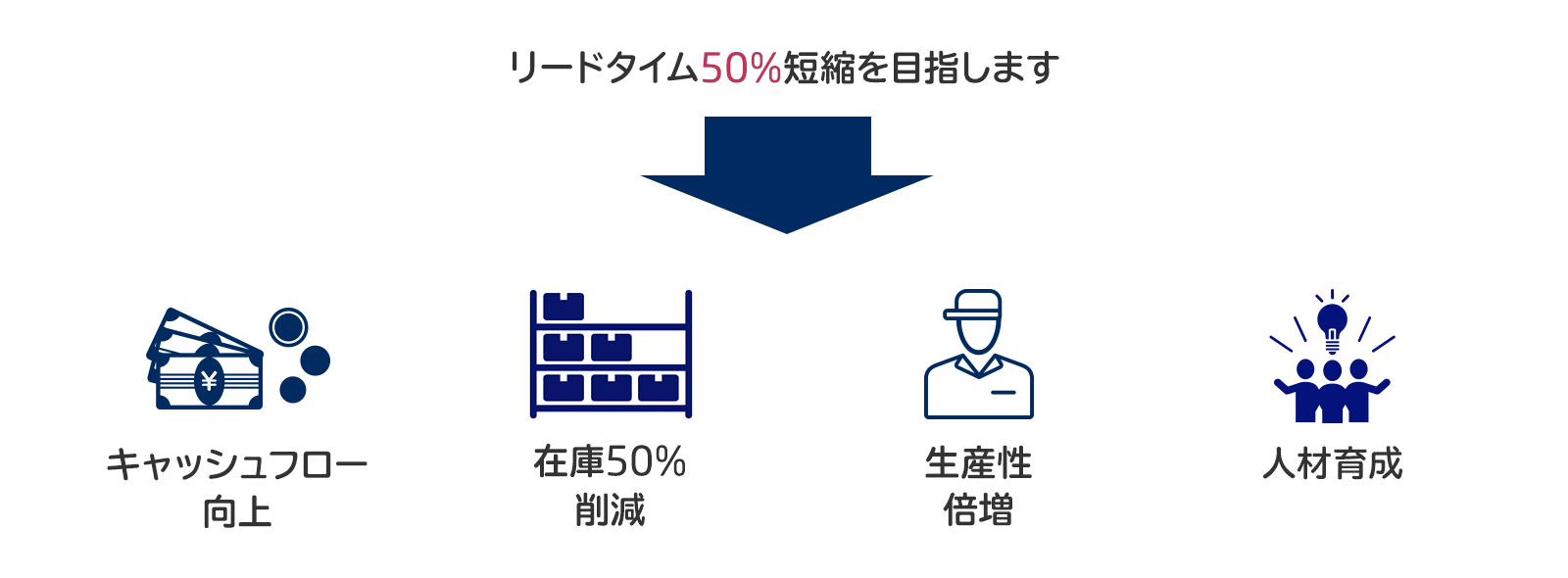

製造業などの事業者向けにIoTを活用し、工場全体の生産性向上を支援するプログラムです。課題の発見からソリューション導入、プロセス改善支援まで一貫してサポートします。リードタイムを短縮することにより、キャッシュフローの改善、滞留在庫の低減、生産性向上に加え、間接業務の効率化、人材育成※など、多くのメリットがあります。

※リードタイムを短縮することで単位期間あたりに回せるサイクルが多くなります。結果として、リードタイムを短縮することは作業を経験する回数が増え、人材育成につながります。

「NEC 製造業現場力向上パートナーズプログラム」コンセプトイメージ

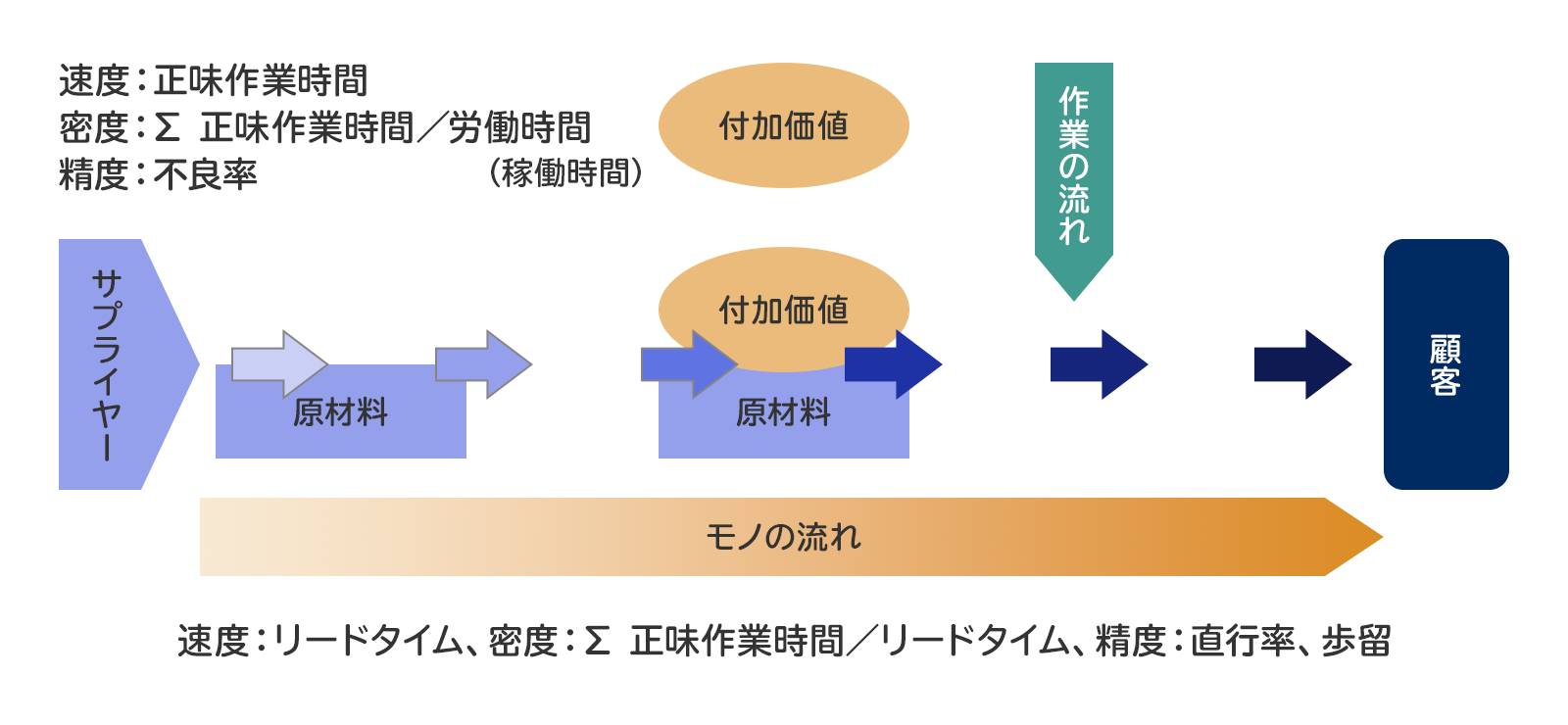

生産性の考え方

NEC 製造業現場力向上パートナーズプログラムは、工場の「各作業」ではなく「全体の流れ」の改善を支援します。

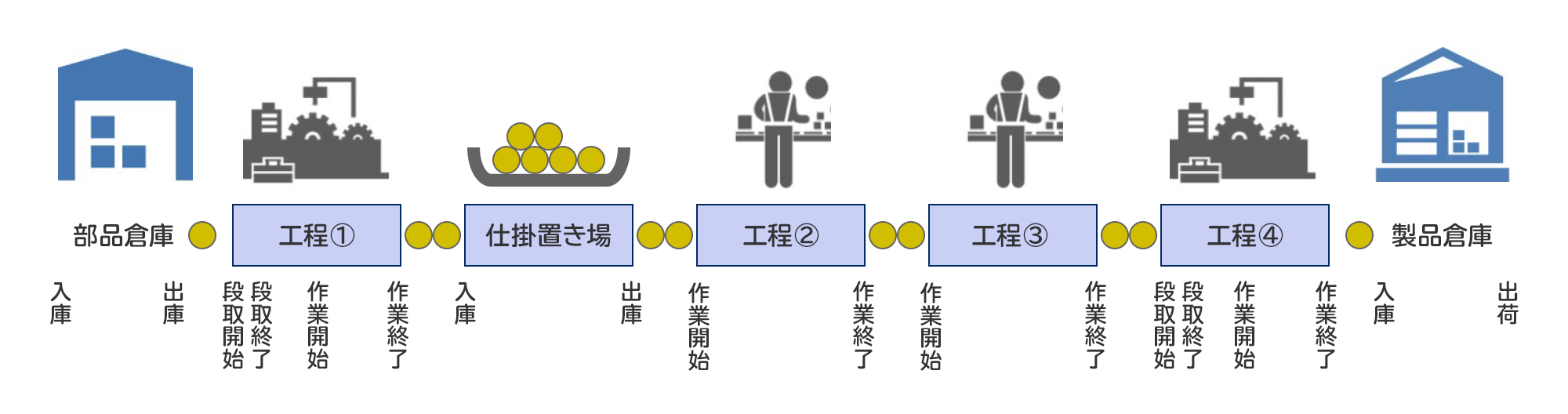

生産性の考え方は、”生産性=速度×密度×精度×価値×賃率” から、縦の”作業”ではなく、先ず、横の”モノの流れ”を改善することが重要といえます。縦の作業の流れの密度は、正味作業時間/作業時間、横のモノの流れの密度は、正味業時間/リードタイムで表現することができます。一般的に作業の密度は10%~20%、モノの流れの密度は1/200~1/300といわれています。

生産性を向上するためには、横の密度改善=リードタイム短縮が非常に有効です。

横 縦の流れと生産性①

横 縦の流れと生産性②

限定5社様へ通常価格100万円を特別価格20万円で提供致します。

申込期限:2023年3月31日(金)17:00まで

条件:実施後にインタビューと事例としてプロモーション活用にご協力頂ける企業様

製造業におけるIoT活用の課題と効果

製造企業が継続的に成長するためには、生産性を高めることで、人、モノ、資金、時間、場所などに余剰リソースを創り出し、そのリソースを使って新たな売上・利益を生み出す必要があります。余剰リソースの創出には、製造現場におけるリードタイム短縮に向けた取り組みが欠かせず、その取り組みの起点となり、鍵ともなるのが、モノの流れの実績情報の収集です。

現場のモノの流れを把握・分析し、そこで発生している「淀み」を的確に捉え、淀みの原因となっている「ムダ」を徹底的に排除していくことが、リードタイム短縮、生産活動の最適化につながります。しかし、これまでのように作業員、あるいは管理者の経験則に頼っていたり、あるいは「点の測定」だけではモノの流れを詳細かつ俯瞰的に捉えていくことは困難です。NEC 製造業現場力向上パートナーズプログラムは、IoTを活用し”モノの流れ”を見える化し、工場の「各作業」ではなく「全体の流れ」の改善を支援します。

NEC 製造業現場力向上パートナーズプログラムの特長

1「作業の流れ」と「モノの流れ」を捉え、工場全体の生産性向上に貢献

本プログラムでは、生産性向上に直結した、時間情報をベースにした製造工程の分析を行います。各工程単位の「作業の流れ」だけではなく、工場全体の「モノの流れ」を見える化し、業務プロセスの改善の支援を行います。

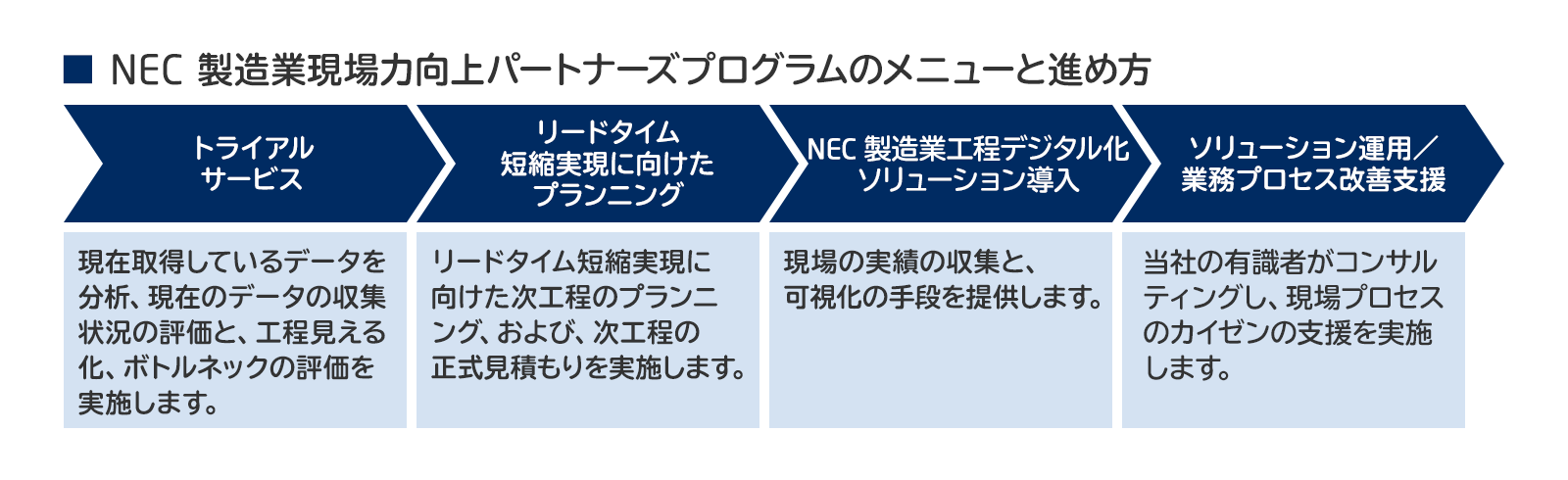

2ステップごとにメニューを設定して効果的に適用

現場力を向上するシステムの重要性・見える化の意義・効果は十分理解しているものの、取り組もうとした時に最初の一歩がなかなか踏み出せないことは多々あります。そのような場合、例えば、トライアルサービスでは導入前に既存データを活用して「モノの流れの見える化」を行い、それにより見える化の効果を明確にすることができます。

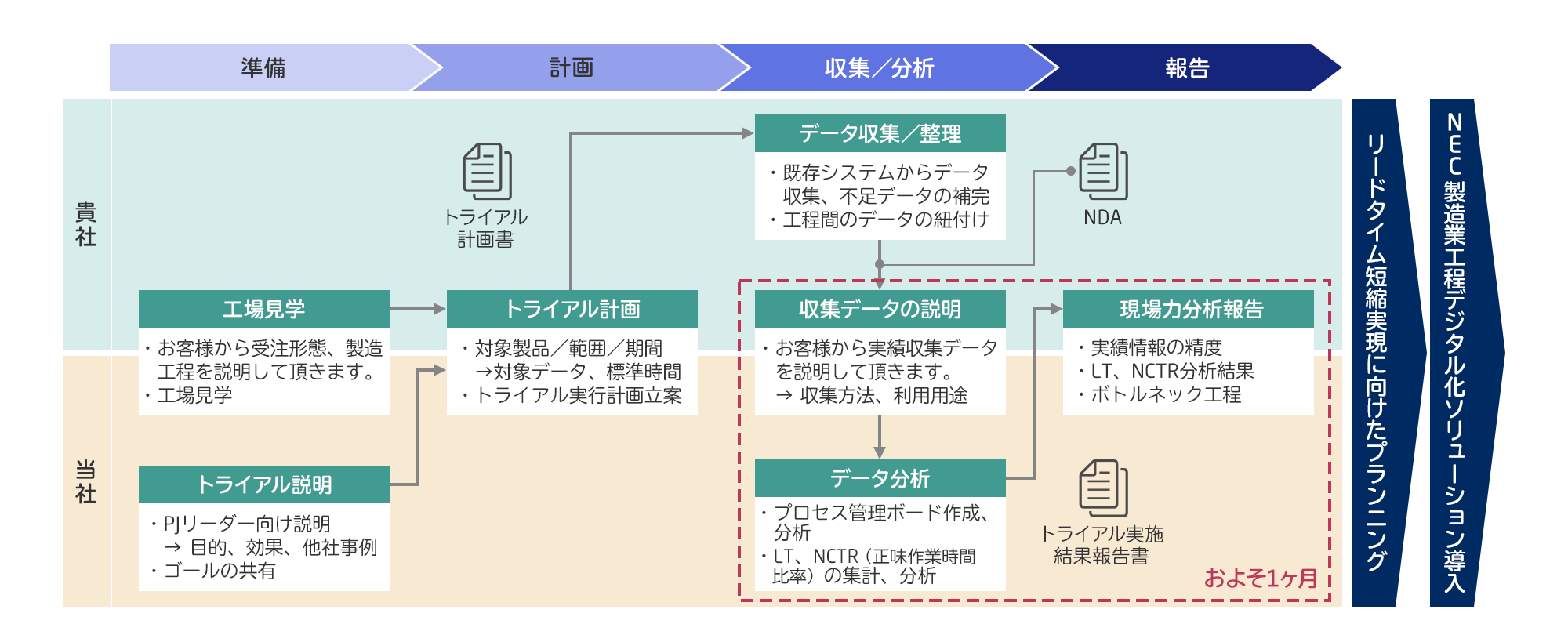

「NEC 製造業現場力向上パートナーズプログラム」メニューと進め方

3モノの流れをデジタルで見える化し、プロセス改善を支援

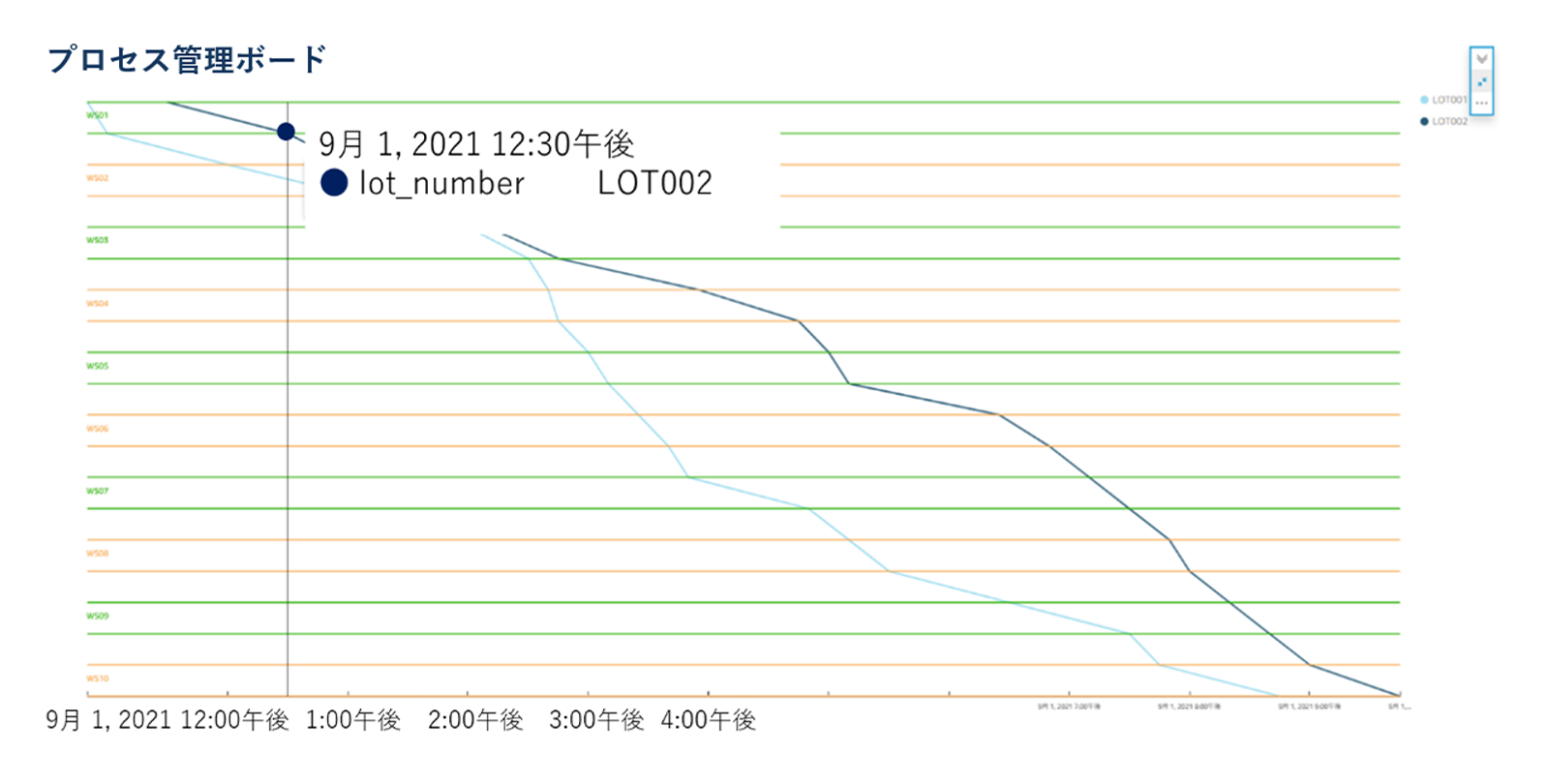

縦軸に工程プロセス、横軸に時間をとり、モノの流れを表した 「プロセス管理ボード」、正味作業時間・非正味作業時間、個当たりリードタイム、NCTR(Net Conversion Time Ratio:正味作業時間/リードタイム)など、各種評価指標を表した 「ダッシュボード」 のテンプレートを準備しています。

先ず、モノの流れをプロセス管理ボードで分析し、ムダのあぶり出し、ボトルネックの特定を行い、プロセス改善を行います。改善活動の前後をモニタリングし、その成果を評価します。プロセス改善を進めていくと、発見されたムダが削減され、ボトルネックが移動し、新たなムダ、ボトルネックが発生します。新たなムダ、ボトルネックをプロセス管理ボードで、再度、発見、分析し、新たなプロセス改善を行います。このサイクルを繰り返すことによって、継続的な改善を進めることができます。

「NEC 製造業工程デジタル化ソリューション」プロセス管理ボードのイメージ

4外付けの装置で導入可能

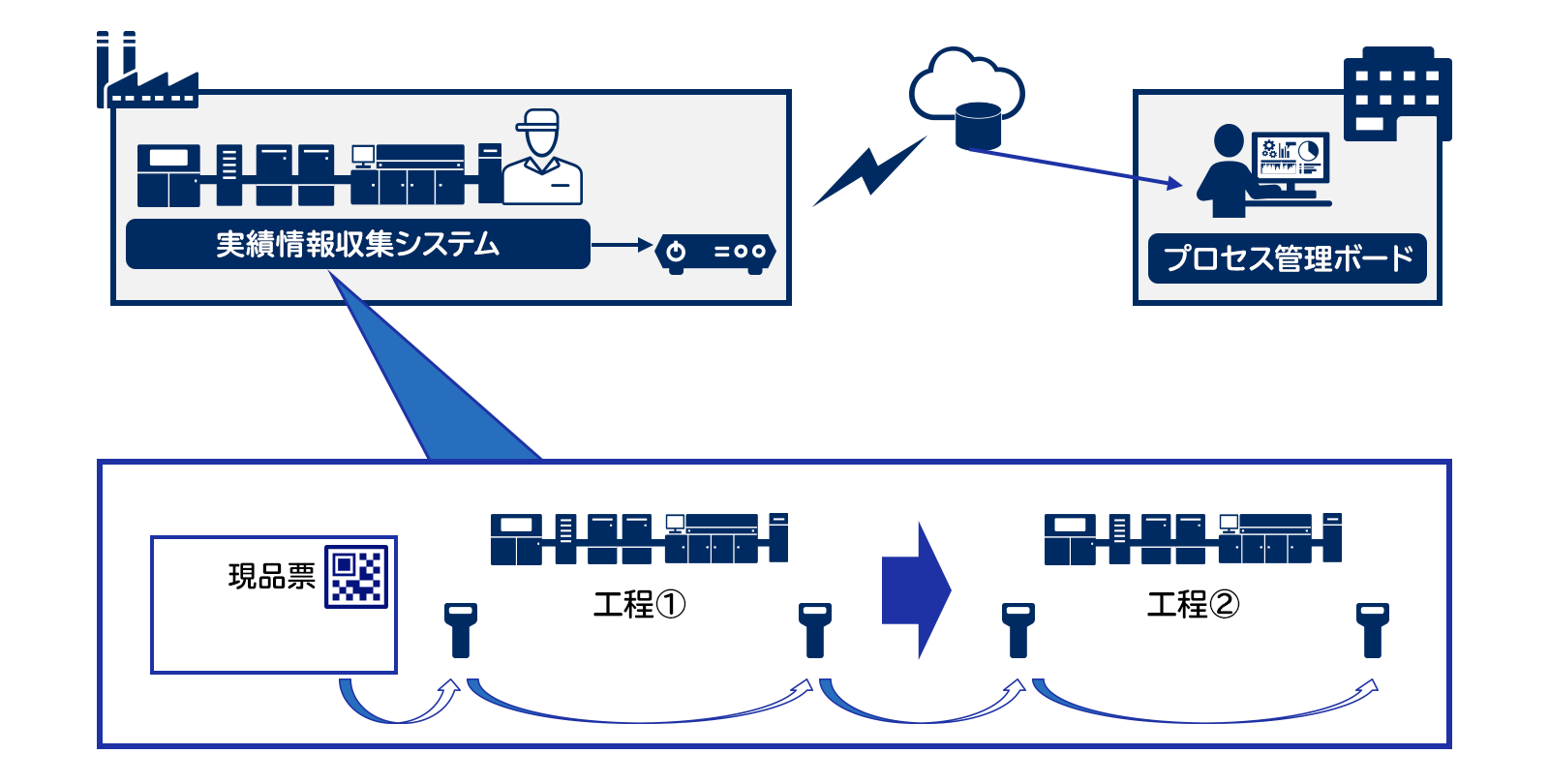

製造現場の実態を明らかにするツールとして、「NEC 製造業工程デジタル化ソリューション」を採用しています。このソリューションでは、QRコードリーダを利用したメニューを標準で用意しています。当社指定のフォーマットでQRコードをご準備いただき、このソリューションの装置を現場に設置するだけで、実績情報が収集できます。システム改修など大規模な導入作業を省くことができます。

5管理精度の向上を支援

現場改善による生産性向上に加え、基幹業務システムの基準情報と連携することにより、サプライチェーン全体の管理精度向上を支援します。

※QRコードは(株) デンソーウェーブの登録商標です。

事例

製造現場で抱えるさまざまな課題を解決した事例をご紹介しております。是非ご覧ください。

【課題】

- 現場のムダを探知して品質向上に繋げたい

- 現場を正しく把握して改善活動を進めたい

- 現場の在庫を減らしてキャッシュを循環させたい

- 作業遅延を把握して納期遅延リスクを低減したい

個社セミナーを開催

お客様毎に開催する個社セミナーでは、本プログラムを使った製造現場の生産性向上をわかりやすく説明します。ご希望の方は下記の「個社セミナー問い合わせ」をクリックしてください。

個社セミナーでは以下の項目を中心に解説するとともに、

当社が対応した数々の事例のなかからお客様に役立つ事例を選び

紹介します。

- 生産性の構造

- モノの流れの見える化

(考え方、ムダのあぶり出し、良いモノの流れ) - リードタイムと生産形態

トライアルサービス

トライアルサービスとは、導入前に既存データを活用して「モノの流れの見える化」を行い、その結果、見える化による効果を明確にする「NEC 製造業現場力向上パートナーズプログラム」のサービスメニューです。

- モノの流れの見える化と分析

⇒各工程の平均とバラつきを見える化し、

真のリードタイム、ボトルネック工程を特定 - 実績データの精度確認と不足データの洗い出し

- リードタイム短縮実現に向けたプランニング

⇒経営、マネジメント、現場で価値の共有 - 導入効果/価値と現場での実績収集の負担を

比較して実績収集手段を検討

トライアルサービスの進め方

限定5社様へ通常価格100万円を特別価格20万円で提供致します。

申込期限:2023年3月31日(金)17:00まで

条件:実施後にインタビューと事例としてプロモーション活用にご協力頂ける企業様

NEC 製造業工程デジタル化ソリューション

NEC 製造業工程デジタル化ソリューションは、製造業の生産性を向上を目的としたモノの流れを捉えるソリューションです。現場から収集した実績情報によって、現場のモノの流れを見える化します。モノの流れの淀みをつくり出す構成要素のあぶり出しとカイゼン施策の検討が可能です。

Point

モノの流れを捉えるために必要な実績情報は、「識別子」と「時間」です。必要な実績情報を収集/可視化に特化した手段を提供します。

導入にあたっては、下記2点を実施します。

- 実績情報採取

IoTを活用し、各工程の着完の実績情報を自動収集し、クラウドに蓄積します。 - 実績情報可視化

収集したデータを、プロセス管理ボードを利用して工程の可視化を行います。

見える化により生産性向上した事例をはじめ、ITの利活用を通して生産性を向上させるポイントのホワイトペーパーや弊社のソリューションの資料をご用意しております。無料でダウンロードいただけますので是非ご活用ください。